Toyota kalder metoden ”Material and information flow mapping.” Formålet med metoden er at skabe flow, fjerne spild og tilføje værdi i Toyotas arbejdsgange. Mike Rother og John Shook beskriver metoden i ”Learning to See” i 1999. (På dansk ”Lær at se” i 2003). Mike Rother og John Shook kalder metoden Value Stream Mapping (VSM).

Når vi ikke ser helheden, så opstår problemerne

Vores virksomhed skaber kundeværdi horisontalt, men vi organiserer virksomheden vertikalt.

VSM hjælper med at løse det problem ved at skabe sammenhæng på tværs af processer og afdelinger. VSM kortlægger den komplette værdistrøm eller værdiskabelsesproces fra køb af råvarer gennem produktionens processer frem til slutkunden, eller fra en administrativ sag startes, til den er endeligt afsluttet.

En proces i en afdeling kunne være at modtage en kundeordre. En anden proces kunne være at plukke varer til en kundeordre. En tredje proces kunne være at pakke varer til en kunde. En fjerde proces kunne være at sende varer til en kunde.

VSM hjælper os til at se det totale flow på tværs af afdelinger. Det vil være at modtage kundeordren, plukke, pakke og sende varerne til kunden.

I dette enkle eksempel kan det være, at lager og forsendelse synes, at det går rigtig godt. De er hele tiden lige med. Så deres billede er, at kunderne må være glade for, at deres varer bliver afsendt til tiden.

Det, som lager og forsendelse ikke ved, det er, at kundeservice har problemer med at modtage alle kundeordrer, fordi de har svært ved at følge med pga. en salgskampagne, som marketingafdelingen har sat i gang. Det har medført en overbelastning, som de 4 medarbejdere i kundeservice ikke kan klare.

Salg og marketing er glade, for vores registreringer viser, at vi leverer komplette leverancer til kunderne til tiden. De barsler derfor med en ny kampagne – oven i den, der allerede er i gang.

Men der er alligevel sure kunder, der ikke får deres varer, for der er kundeordrer, der ikke bliver modtaget og behandlet med det samme. Ordrerne kommer slet ikke ind i ordresystemet. Det sætter ekstra pres på kundeservice, der nu samtidig skal håndtere de sure kunder, som ikke får deres varer til tiden, og kundeservice kommer endnu længere bagud. Det ender med, at et par af de dygtigste medarbejdere i kundeservice bliver syge pga. den store arbejdsbelastning. Så nu er der kun 2 tilbage i afdelingen. Kunder, der ikke har fået deres varer til tiden, medfører hasteordrer på lageret og dyre ekspresforsendelser, som reducerer vores dækningsbidrag.

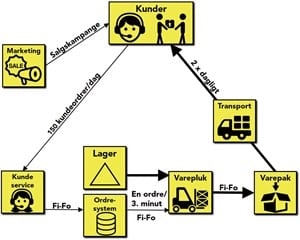

Enkel Value Stream Map, hvor takttiden er 3 minutter, og hvor der er flow i

opgaverne.

Når vi arbejder i takt, så skaber vi flow i værdikæden

VSM hjælper os til at se mere end hver enkelt arbejdsproces, som for eksempel forsendelse af varer til en kunde.

Hvis vi anvender VSM til at tegne den totale arbejdsgang, fra kunden afsender sin ordre, til varen er afsendt, vil vi hurtigt erfare, at informa-tionsflowet på tværs af afdelingerne er ude af takt.

Takt er kundernes efterspørgselshastighed. Takttid er et udtryk for den arbejdscyklus, der opfylder hver kundes behov. Hvis der i vores kundeservice skal behandles 150 kundeordrer om dagen på en 7,5 times arbejdsdag (=450 min), så er takttiden 3 minutter (=450/150).

Det betyder, at kundeservice skal behandle en kundeordre hvert 3. minut, og at lagret skal plukke og pakke en kundeordre hvert 3. minut. I praksis vil forsendelsen nok ikke sende varer hvert 3. minut, men sende ordrerne en eller flere gange dagligt.

Det gode ved at arbejde i takt er dels, at vi reelt leverer komplette leverancer til tiden til vores kunder, og dels at vi undgår overbelastning af vores medarbejdere (=Muri).

Men vi har også behov for at vide, hvor langt tid kundeservice reelt bruger på at behandle en gennemsnitlig kundeordre. Det kaldes cyklustiden i kundeservice. Hvis hver kundeordre i gennemsnit tager 12 minutter, så skal der som minimum være 4 medarbejdere i kundeservice, da der i gennemsnit kommer en ny ordre hvert 3. minut. Da der også skal være tid til pauser, så skal der i praksis måske være 5 medarbejdere i den periode, hvor vi kører en salgskampagne.

På tilsvarende måde kan vi finde ud af hvor mange medarbejdere, der er behov for i de øvrige funktioner i vores virksomhed.

Når vi arbejder i takt og skaber flow i arbejdsgangene, så opnår kundeservice, at der ikke længere skal bruges tid på kundeklager, som skaber hasteordrer på lageret, sure kunder, syge medarbejdere pga. overbelastning, dårligt omdømme i markedet etc.

Vi skal samtidig sikre at ordrer bliver behandlet, plukket og pakket i den rækkefølge de kommer ind. Så ordrer det kommer først ind skal også først ud, ligesom bolde der bliver skubbet gennem et rør. Princippet kaldes First in – First out eller Fi-Fo.

9 trin for at få succes med VSM

Det vil selvfølgelig være situationsbestemt, hvordan man får succes med VSM, men her er 9 inspirationstrin, som både bidrager til ejerskab og til et godt resultat.

- Udvælg en værdistrøm og definér målet med VSMen sammen med ledelsen Det kan være en værdistrøm, hvor der er helt indlysende problemer. Et eksempel er den, der er beskrevet ovenfor, hvor der er problemer med at holde takttiden i en kundeservice. Vi kan også vælge en produktfamilie, som er en gruppe af produkter, der skal igennem stort set de samme processer. Produkter med høj vækst og/eller stort volumen har naturligvis det største potentiale. Målet med VSMen kan for eksempel være at reducere gennemløbstiden med 50%

- Sammensæt et tværorganisatorisk team, og find en leder, der kan lede implementeringen Værdistrømmen består af en række processer. Hav en repræsentant fra hver proces med i teamet. Definér hvem der er værdistrømmens kunde. Tag gerne værdistrømmens kunde med. Hav dog maksimalt 7 personer med i VSM-teamet. Det er vigtigt, at lederen der skal stå for implementeringen, er med i teamet fra starten.

- Saml data ind om værdistrømmen Få teamet til at indsamle data om de enkelte processer i værdistrømmen. Hvad er cyklustiden på hver enkelt proces? Hvor mange arbejder med processen? Hvor mange tilbageløb er der typisk? Hvad er kundens efterspørgselshastighed etc.?

- Fastlæg post-it farve og symbol standard Det kan være gul post-it for en proces, rød for problem/spild, grøn for forbedringsforslag. Det kan også være tynd pil for informationsflow, tyk pil for vareflow etc. Der er masser af inspiration i bogen ”Lær at se” og på internettet.

- Find et tidspunkt, hvor der er tid til fordybelse Timing er vigtig, så når vi inviterer til VSM workshop, så er det vigtigt, at det ikke er på et tidspunkt, hvor der er travlt med andre opgaver. VSM arbejde kræver tid til fordybelse.

- Tegn Current State værdistrømmen op sammen med teamet Før vi tegner værdistrømmen op, er det en god idé først at besøge de enkelte processer i den korrekte rækkefølge, så teamet følger produktets vej. Det skaber en god fælles forståelse. Når vi tegner processen op, foregår det på standardfarve post-it og med symboler på brunt papir på væggen. Skab rum omkring det brune papir. VSM foregår bedst stående. Lad være med at bruge en computer. Er du facilitator, så er det en god idé at give blyanten fra dig. Det kan være til den leder, der skal lede implementeringen. Det giver ejerskab. Hvis Sofia, Freja og Alma udfører den samme arbejdsproces på tre forskellige måder, så undgå at tegne alle tre måder op. Vælg fx at tegne Sofias måde at udføre arbejdsopgaven på. Vælger vi alle tre bliver VSM tegningen meget nemt uoverskuelig. Sæt fokus på spild, tilbageløb og ventetider. Brug Lean-værktøjer til at finde årsagerne til spild, tilbageløb og ventetider. Lav en tidstrappe med cyklustider og ventetider. Beregn den samlede gennemløbstid og summen af cyklustiderne.

- Tegn Future State værdistrømmen op sammen med teamet Kom tilbage efter en uges tid og tegn Future State VSM op. Det kan være en god idé at starte op med at introducere nogle Lean-værktøjer, som er gode til at skabe flow. Det kan være Kanban, produktionsceller etc. Prøv at få teamet til at tænke ud af boksen, når I tegner Future State VSM op. Sæt fokus på takttiden i de sidste processer tættest på kunden, og etablér et kontinuerligt flow i alle processer, hvor det overhovedet er muligt. Find ud af, hvilke forbedringstiltag der skal til, for at Future State værdistrømmen kan realiseres. Det er en god idé at have et War-room at arbejde i.

- Prioritér forbedringstiltag og lav en handlingsplan Prioritér forbedringsforslagene i forhold til indsats og effekt. De forslag, hvor vi kan selv – og må selv – kræver mindre indsats end dem, hvor vi skal spørge andre. Lav en handlingsplan. Det er vigtigt med buy-in fra lederen, der skal stå for implementeringen.

- Pr

æsentér resultatet for ledelsen og gennemfør forbedringerne Når Current State og Future State er tegnet op, og VSM-teamet har lavet en realistisk handlingsplan, er det en god idé at præsentere det samlede arbejde for virksomhedsledelsen, som måske vil ændre i prioriteringerne. Når der er buy-in for forbedringsarbejdet, implementeres handlingsplanen i samarbejde med det tværorganisatoriske team og de øvrige interessenter. Endelig følges der op med PDCA (Plan-Do-Check-Act), så vi sikrer, at forbedringerne virker i praksis.Kohsel Elektronik anvender VSM til at designe nyt produktions lay-out

Kim Kehlet er direktør hos Kohsel Elektronik i Letland.

Kohsel Elektronik er en danskejet virksomhed med hovedsæde i Hørning. Kohsel fremstiller transformatorer til bl.a. Danfoss. I 2015 blev Kohsel endda kåret af Danfoss som årets leverandør. Blandt 150 foretrukne Danfoss-leverandører fra hele verden blev Kohsel hædret som årets ”On Time Delivery Leverandør. Der er ca. 300 ansatte hos Kohsel. Foruden produktionen i Letland har Kohsel også en fabrik i Thailand. Kim Kehlet har været med fra starten hos Kohsel i Letland. Han var med til at bygge fabrikken op fra det var en tom, gammel og forladt fabriksbygning i Liepaja til i dag, hvor der 83 ansatte.

Kim fortæller: ”Det giver til tider en udfordring, at være i en gammel, nedlagt russisk bygning. Der er masser af stolper og drager. Typisk er russiske bygninger panelbyggeri, opdelt i moduler af 6 x 6 m, så der er altid en stolpe i vejen. Det er derfor ikke så nemt at få Lean til at gå op i en højere enhed. Men det er ikke umuligt. Det kræver, at vi er lidt kreative.”

Kim Kehlet afsluttede Lean Akademiets 8 dages Lean Manager uddannelse i december 2016, hvor han fremlagde resultatet. Lean Manager uddannelsen giver blandt andet et dybdegående kendskab til værktøjet Value Stream Mapping. Uddannelsen er delt op i tre moduler, og den indebærer, at den studerende løser en konkret opgave ude i sin egen virksomhed.

”Jeg benyttede uddannelsesforløbet til, ved hjælp af VSM-værktøjet, at designe en ny produktions- og montagelinje for en særlig transformator type til Danfoss. Jeg arbejdede indgående med de enkelte processers cyklustider, så der blev skabt flow i linjen.” fortæller Kim Kehlet og fortsætter: ”Heldigvis er medarbejderne vant til, at vi arbejder med, hvor lang tid opgaverne tager. Helt praktisk gør vi det sådan, at medarbejderne selv tager tiden. De måler tiden på 10 emner kl.9:00, på 10 emner kl.11:00 og på 10 emner kl.13:00. Vi ved erfaringsmæssigt, at tempoet falder lidt hen over dagen. Vi bruger målingerne til at beregne en gennemsnitlig cyklustid på et enkelt emne.”

Projektet omfatter både indkøb og udvikling af nye maskiner og processer, og også en omrokering af allerede eksisterende produktionsudstyr på fabrikken i Letland. Der er indkøbt fem nye arbejdsstationer, og fire er blevet flyttet. Der er investeret ca. 200.000 kr.

Kim Kehlet fortæller: ”Inden vi satte den nye linje op efter VSMen, lavede vi nogle prototyper. Ved at ændre lay-outet i fabrikken og begynde at arbejde i et flow kunne vi reducere gennemløbstiden med 60%. Og efter vi er kommet godt i gang, kan vi faktisk køre 30% hurtigere end beregnet i VSMen. Vi vælger imidlertid at fokusere på, at kvaliteten er 100% i orden og prioriterer det fremfor en større produktionshastighed.”

Arbejdsstation hos Kohsel Elektronik som indgår i Kim Kehlets Value Stream

Mapping.

VSM er som at samle et puslespil

Kim fortsætter:” Forløbet med Lean Akademiet og de andre studerende har givet mig godt rygstød. Det gav mig styrken til at komme ud og få medarbejderne til at fortælle, hvad de tænker. Jeg synes, at jeg er blevet hjulpet godt i gang. Hele forløbet har været en kanon oplevelse for mig, og vi har besluttet os hos Kohsel Elektronik at sende op mod 40 medarbejdere på et to-dages Lean kursus her i Letland. Det er utroligt vigtigt, at vi hele tiden kan forbedre os, for vores kunde forventer også, at vi over tid kan levere til en billigere pris. Så vi er under et konstant prispres, og det må vi forholde os til”

Jeg spørger til sidst til, hvad det helt konkret har betydet at arbejde med VSM i forhold til den nye linje hos Kohsel?

Kim slutter af med: ”Først og fremmest giver VSMen et visuelt overblik, så VSM er et godt kommunikationsværktøj. Når der kommer data på, så kan du finde frem til, hvad du kan opnå med det totale flow.”

Morten Friis Jacobsen fra Lean Akademiet og Kim Kehlets underviser og vejleder på Kims Lean Manager uddannelse supplerer med: ” Kim nævner jo selv, at VSM’en for ham har givet et visuelt overblik. Det tror jeg er ganske typisk, for hvad enten man står over for en layout ændring eller bare en omlægning af administrative processer, så er det et stort puslespil. Kim har stor indsigt i produktionen i Letland, og han havde i virkeligheden alle brikkerne til det her projekt oppe i hovedet. Nogle af brikkerne var endda samlet i små fragmenter, men han vidste i store træk, hvor processen skulle bevæge sig hen. Virkeligheden er bare den, at det er rigtig svært at samle et puslespil på tid, uden det forkromede overblik. Man har brug for puslespillets låg – altså billedet af det færdige resultat. VSMen leverede dette billede for Kim. Pludselig blev det tydeligt, hvordan arbejdet skulle fordeles, og hvordan linjen skulle opbygges for at skabe flow for produktet.”

Morten Friis Jacobsen afslutter med: ”Der er stor forskel på, om man jagter ressourceeffektivitet eller floweffektivitet. I Kims VSM blev det tydeligt, at han udnyttede sine ressourcer ved at opbygge små lagre mellem processerne, men der var ikke flow eller bevægelse i hvert enkelt produkt. Her kunne VSM’en hjælpe med at få linjen taktet ud, således at designet kunne understøtte en enkeltstyksproduktion med høj floweffektivitet. Lean handler jo i bund og grund om at minimere gennemløbstiden. Den disciplin er Kim lykkedes med – og her spillede VSM’en en central rolle.”