Mange må dreje nøglen om. Det lyder jo som et paradoks. Nyhedsoplæseren forklarer, at det er fordi, de store bryggerier nu er begyndt at producere specialøl, og at deres omkostninger pr. enhed er lavere end mikrobryggeriernes. Mikrobryggeriernes produktionsmetode er baseret på håndværk, som er en dyr produktionsmetode. Derfor bliver de udkonkurreret af de etablerede bryggerier, som har omstillet deres produktionsapparat til også at kunne producere specialøl i små serier. Bryggerierne har fundet ud af, at produktion i små serier går hånd i hånd med individualiseringen, som er blevet en megatrend i de vestlige samfund. Vi ønsker at udskille os fra mængden, at definere os selv, at designe vores eget liv. Vi former og viser vores identitet og personlighed gennem vores individuelle forbrug. Henry Ford’s svar på kundernes behov var som bekendt: ”The customer can have a car in any color he want’s as long as it’s black.” Det synspunkt hører en fjern fortid til. Taiichi Ohnos Toyota Production System, som senere blev kendt under betegnelsen Lean Manufacturing, understøtter derimod et individualiseret forbrug. Fælles for masseproduktion og Lean Manfacturing er standardiseret arbejde. Fælles for håndværk og Lean er produktion i små serier – helt ned til enkeltstyks ordrer. Omlægning til Lean gør altså, at der kan produceres flere varianter, tilpasset de enkelte kunders krav og ønsker, til en lav stykpris. På den måde kombinerer Lean det bedste fra masseproduktion med det bedste fra håndværksmæssig produktion. Det gør, at de store bryggerier får succes med produktion af specialøl. I en Lean produktion kan der også håndteres produkter med kort livscyklus. Derfor laves der både flere omstillinger og flere ændringer af produktionsapparatet end ved traditionel masseproduktion. Samtidig fjernes unødvendigt spild, lige som lagre og varer i arbejde reduceres til et minimum. Det stiller store krav til medarbejderkompetencer, til ”rigtig første gang” produktion og til oppetid på udstyr og IT. For at alt dette skal lykkes, forventes det derfor i en Lean virksomhed, at ledere og medarbejdere bidrager til løbende forbedringer og til root-cause problemløsning. Derved giver Lean mere udfordring i arbejdet end ved traditionel masseproduktion. Samtidig indebærer Lean filosofien et tæt og transparent samarbejde med kunder og leverandører, så der opnås et effektivt flow i forsyningskæderne. Lean skaber på den måde rammerne for fremstilling af mange produktvarianter og for serviceydelser, som leveres hurtigt og effektivt ud til kunderne – til en rimelig pris og i en høj kvalitet.

Lean er en kombination af Toyota Way og Toyota Production System

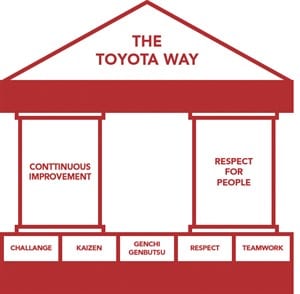

Lean tager som bekendt afsæt i Toyota. To vigtige elementer hos Toyota er i en Lean sammenhæng ”The Toyota Way” og ”Toyota Production System”. Hvor ”The Toyota Way” handler om forbedringskultur, adfærd og samarbejde, så handler ”Toyota Production System” (TPS) mere om værktøjerne og måden at arbejde på. Googler du Lean house eller TPS house, kommer der mange forskellige varianter op. Her har jeg valgt at tegne ”Toyota Way – huset” og ”TPS huset” med præcis det samme indhold, som på Toyotats eget web site.

Figur 1. The Toyota Way house – som handler om Toyotas værdisæt.

Figur 1. The Toyota Way house – som handler om Toyotas værdisæt.

The Toyota Way – er virksomheds- og forbedringskultur

The Toyota Way er Toyotas ”Guiding Principles”. Principperne præciserer Toyotas værdier og forretningsmetoder i en tid, hvor Toyota udvikler sig til at være et globalt selskab, styret af en fælles virksomheds- og forbedringskultur på tværs af verdensdele. For syvende år i træk indtager Toyota pladsen som verdens mest værdifulde bilmærke foran Mercedes-Benz og BMW. Toyotas varemærke har en markedsværdi på 350 mia. kroner, så Toyota har lykkedes med en fælles virksomheds- og forbedringskultur. Samtidig er det svært for mange andre virksomheder at fastholde resultater på samme måde, som Toyota gør, selv om virksomhederne anvender de samme Lean værktøjer. Det kan du læse mere om i artiklen ”Et kalejdoskopisk indblik i dansk produktivitetsudvikling”. Mike Rother har forsket i Toyotas forbedringskultur for at finde ud af, hvad der skal til, når Lean værktøjerne ikke gør det alene. I Mike Rothers bog “Toyota Kata” defineres begreberne Improvement Kata og Coaching Kata, som tager udgangspunkt i Toyotas forbedringskultur. I artiklen “Coloplast har skabt en forbedringskultur” kan du læse om, hvordan forbedringsarbejdet er blevet til en vane og en del af kulturen hos Coloplast ved hjælp af Toyota Kata.

Toyota Way understøttes af to søjler: ’Continuous Improvement’ og ’Respect for People’.

Continuous Improvement

’Continuous Improvement’ bygger på ’Challenge’, ’Kaizen’ og ’Genchi Genbutsu’. ’Challenge’ handler om mod og kreativitet. Toyota beskriver det således: ”Når vi tager imod en udfordring, forpligter vi os også til at udfordre alt det, vi ved og gør for at fuldføre det. Det kræver ikke alene kreativitet, men også mod.” Og ’Kaizen’ beskrives således: ”Kaizen er essensen af løbende forbedringer. Det er en måde at tænke på, som tilskynder og bemyndiger alle til at identificere, hvor og hvordan selv små ændringer kan gavne hele virksomheden, herunder teams og individuelle præstationer.” Så hos Toyota er ’Kaizen’ både noget individuelt og en holdsport. ’Genchi Genbutsu’ “gå til kilden” handler om selv at tjekke oplysninger, så man er sikker på at have de rigtige informationer til at træffe gode beslutninger.

Respect for People

’Respect for People’ bygger på ’Respect’ og på ’Teamwork’. Respect defineres således: “I vores relationer med såvel kolleger som med andre skal alle respekteres – både for det, de bidrager med, og for de personer, de er. Det omfatter holdninger samt kulturelle og personlige overbevisninger. Gennem Respect accepterer vi det personlige ansvar og skaber tillid og forståelse med dem omkring os. Det er også centralt for vores mission at opbygge en mangfoldig arbejdsstyrke, der afspejler vores kunder og samfundet omkring os.” Et eksempel på ’Respect’ kan du læse om i artiklen “Få hvæsset Lean kniven – tag på Doujo”. Her kan

du læse om træning i forbedringsarbejde, hvor de studerende rejser sig

op og hilser respektfuldt på de ældre Toyota folk, som underviser. Om ’Teamwork’ skriver Toyota:” Succesfuldt samarbejde handler om, at alle forstår vores mål og arbejder sammen for at nå dem. Hvert medlem af et team får mulighed for at gøre sit bedste og udvise ansvar for at skabe resultater. Det gælder i hele vores virksomhed – fra bestyrelseslokalet til produktionslinjen. Vi er klar over, at vores medarbejdere er vores største aktiv. Vi stræber derfor efter at give dem stabil beskæftigelse og via The Toyota Way give dem muligheder for at udvikle kompetencer, ansvar og engagement. Både som individer og som teams.” Et godt eksempel på udlevelse af ’Teamwork’ med fokus på at sikre medarbejderne en stabil beskæftigelse kan du læse om i artiklen “Toyota – Japans private nationalklenodie”. Her kan du læse om den respektfulde måde, som Toyota behandlede medarbejderne på, da man undgik massefyringer under den økonomiske krise i Japan i 90érne. Og Toyotas værdier inspirerer også andre virksomheder. Et eksempel på det er fra artiklen “Princippet der ændrede verden – styrker danske virksomheder”. Her kan du læse om, hvordan Radiometer indførte begrebet “job 2”, som gav medarbejderne tryghed i ansættelsen.

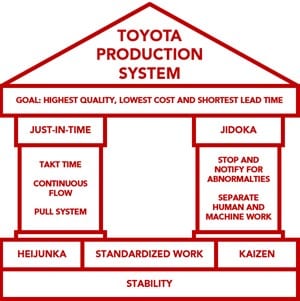

Figur 2. TPS house – som har fokus på metoder og værktøjer.

Toyota Production System – er det oprindelige Lean

Målet med Toyota Production System (TPS) er den højeste kvalitet, den laveste omkostning og den korteste gennemløbstid. Management konceptet er baseret på Just-in-Time (JIT) og Jidoka. Jidoka er et japansk begreb, der kan oversættes til ”automation with a human touch”. Jidoka betyder, at produktionen straks stoppes, når et problem opstår. Det forhindrer, at defekte produkter fremstilles og sendes videre. ”Just-in-Time”går ud på, at der kun produceres det antal produkter, der er nødvendige i den næste proces i et kontinuerligt flow. Der opbygges altså ikke lagre. Læs artiklen ”Shall we stop the whispering game?”, som går mere i dybden med de to begreber. Fundamentet i TPS er ”Stability” og ovenpå er lagt de tre vigtige byggesten, Heijunka, Standardized work og Kaizen. I artiklen ”Lean DNA i fynske bremseklodser” kan du læse om, hvordan standardiseret arbejde og kaizen events er basis for SBS-Frictions resultatskabelse. Og i artiklen ”Den menneskelige side af Lean hos Grundfos” kan du læse om, hvordan standardiseret arbejde hos Grundfos trænes med TWI. Du kan også i artiklen ”TWI historien og Linket til Toyota og Lean” læse, at Ohno, som er den egentlige grundlægger af TPS, var uddannet TWI træner.

Produktionen på en Toyota fabrik er baseret på specifikke ordrer fra Toyotas forhandlere. Produktionsordrerne samles i en produktionsplan, som er basis for en Heijunka sekvens-plan. Med heijunka planlægges produktionen af de forskellige varianter over en given periode, så seriestørrelsen tilgodeser efterspørgslen. Komponenter til produktionen, som leveres ind fra Toyotas underleverandører, styres ved hjælp af Kanban. Kanban er et træksignal (pull) fra en proces i flowet om et behov for produkter eller materialer. Kanban kan enten være på et kort eller som elektroniske signaler. Når bilen er monteret færdig, sendes den til Toyota forhandleren.

Industri 4.0 er fremtidens Lean

Fremtidens Lean går hånd i hånd med Industri 4.0. Som du kan læse i ”Lean i et Industri 4.0 perspektiv – sådan kom vi i gang hos emendo”, giver Industri 4.0 mulighed for billigere og mere præcist forebyggende vedligehold, der sikrer en endnu højere oppetid på produktionsapparatet. Produktionen vil i højere grad kunne følges online uden massive investeringer. Industri 4.0 giver også mulighed for mere præcise data om kundernes fremtidige efterspørgsel og om produkter, som er i produktion. Der vil fortsat blive produceret efter Lean principperne i små serier til et individualiseret forbrug, og der vil fortsat blive arbejdet med kaizen, og IT vil kunne hjælpe til at løfte Lean op til nyt og hidtil uset niveau.