I forskellige sammenhænge kan overfladelaget (det som vekselvirker med omgivelserne) have en tykkelse på alt fra nogle få nanometer (0.000001 mm) til flere cm. For eksempel er tykkelsen af optiske antirefleksions belægninger på linser ikke tykkere end en kvart bølgelængde af det lys de møder, det vil sige i størrelsesordenen 100-200 nm. Ved katalytiske overfladebelægninger er det måske kun 1-2 nm som er aktive. I den anden ende af skalaen har vi f.eks. antislid belægninger i cementmøller, som kan bestå af adskillige cm hårdt keramisk materiale.

Ved at ændre sammensætningen og egenskaberne af overfladelaget kan man skræddersy sin overflades egenskaber uden, at man behøver at ændre hele det massive materiale. Det er det vi kalder overfladebelægninger eller overflademodificeringer.

Overfladebelægninger kan bruges til at ændre en lang række egenskaber, som f.eks.: Slidstyrke, friktion, korrosionsmodstand, hårdhed, farve, refleksionsevne, temperatur-modstand, rengøringsvenlighed, taktilitet (et nyt ord for ”berøringsfornemmelse” eller fingerspidsfølelse), kemiske egenskaber, etc. I denne artikel gives nogle historiske eksempler på overfladebelægninger og vi vil også vise nogle eksempler på state of the art belægninger, som er kommet frem ved hjælp af det man normalt kalder ”nanoteknologi”.

Historiske og klassiske belægninger

Nogle af de første overfladebelægninger vi kender til er farver til dekoration, både af objekter og til kroppen, men udover farven havde de ikke den store funktionelle betydning. De har dog relativt hurtigt også fået en betydning i form af beskyttelse af træ mod vejr og vind og til skibe som beskyttelse mod havvand.

Kigger vi på overfladebelægninger til beskyttelse mod slid og korrosion, ser vi allerede i antikken eksempler på emaljering af keramik og metal. Emaljering består i, at den rå overflade påføres et tyndt lag af fintmalet glas, enten som en opslemning i vand, eller som det er mere udbredt i dag, et tyndt lag tørt pulver som holdes elektrostatisk fast til overfladen. Emnet varmes derefter op i en ovn til en temperatur så glasset bliver blødt og flyder sammen til en sammenhængende belægning uden at grundmaterialet smelter. Moderne emalje findes med smeltepunkter fra under 400°C og op til 850°C tilpasset de materialer man vil emaljere. Som regel bruger man en emalje med en termisk udvidelseskoefficient lidt lavere en substratet, således at den færdige emalje har indbyggede trykspændinger. Glas er væsentligt stærkere i tryk end i træk. Ved afkøling til stuetemperatur opnår man derved en hård glat glasoverflade, som både er mere slidstærk end det underliggende metal, er lettere at gøre rent og desuden beskytter metallet mod korrosion. Lægges det på keramik bliver overfladen tættere end den rå keramik, og derved kan det gøres vandtæt. Da det yderligere er muligt at indfarve glasset med forskellige pigmenter, kan man også skræddersy overfladens farve (optiske egenskaber). Dette er også sådan emaljering bruges i keramik og fajance.

Klassisk korrosionsbeskyttelse af stål består i at pålægge en metalbelægning, som står længere nede i den galvaniske spændingsrække end jern, og dermed ofrer sig for at beskytte stålet. Forzinkning eller galvanisering er et eksempel på dette, som sparer industrien for store beløb i korrosionsskader den dag i dag. Forzinket jern kendes helt tilbage fra indiske rustninger fra det syttende århundrede. Nogle metaller som krom og aluminium, danner helt naturligt et tyndt oxidlag (et såkaldt passivlag) på overfladen, som hindrer ilt-adgang til selve metallet, og derved beskytter dette mod korrosion. Man kan hjælpe naturen lidt på vej ved at udsætte overfladen for betingelser, som får dette naturlige lag til at vokse yderligere og danne en bedre beskyttelse. Dette er for eksempel hvad der sker når man anodiserer aluminium, eller behandler kromoverflader med en oxiderende syre. Forkromede ståloverflader får på denne måde både en hårdere overflade og samtidig en god rustbeskyttelse.

Korrosions- og slidbeskyttelse er nok de to mest økonomisk betydningsfulde anvendelser af overfladebelægninger. I dag anvendes der også i stor udstrækning polymermaterialer (plast) til overfladebeskyttelse. PVC (polyvinylklorid) er tidligere blevet meget anvendt, men pga. af forurening i forbindelse med fremstilling er det mindre anvendt i dag. Den velbekendte Teflon® belægning som bl.a. anvendes på stegepander består af polytetrafluorethylen, oftest forkortet PTFE, og udmærker sig ved at være hydrofob og samtidig modstandsdygtig overfor de fleste opløsningsmidler helt op til 260°C. Hydrofob (direkte oversat fra græsk: Vandskræk) betyder, at vand har svært ved at væde overfladen og skidt og snavs har derfor også svært ved at sætte sig fast på overfladen. Det oplever vi i det daglige ved at det er ekstremt let at rengøre PTFE belagte overflader. Da det samtidig kan holde til temperaturer op til 260°C, er det velegnet til madlavning. Desværre anvendes der ved fremstillingen af PTFE et meget svært nedbrydeligt materiale, perfluorooctansyre, PFOA, som både er giftigt og kræftfremkaldende. Selvom det ikke er en del af PTFE, har man ikke kunnet undgå, at det er kommet ud i naturen. PFOA er blevet fremstillet siden 1940, og i dag kan det påvises i blodet på 98% af den amerikanske befolkning, da det simpelthen ikke nedbrydes i naturen. Derfor er PTFE på vej ud af markedet. Der udvikles dog hele tiden erstatninger for de stoffer, som findes miljøfarlige. De seneste år er der udviklet keramisk baserede belægninger, som kombineret med silaner er en god erstatning for PTFE i madlavningen og oven i købet kan holde til lidt højere temperaturer end PTFE.

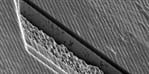

Figur 1. Elektronmikroskop billede af en PVD belægning af hårdmetal. ”Udgravningen” er foretaget i selve mikroskopet med en fokuseret ionstråle (FIB teknik). Kilde: FORCE Technology.

Nye belægninger med baggrund i nanoteknologi

Tykkelsen af en belægning er selvfølgelig bestemt, af det den skal bruges til, men de teknikker, som er til rådighed til at påføre belægningen sætter også en naturlig begrænsning for, hvor tynde belægninger man kan lave. De tyndeste lag er hidtil blevet pålagt ved hjælp af forskellige pådampningsmetoder. Eksempler på disse er fysisk pådampning (Physical Vapour Deposition), hvor det pådampede materiale bringes på dampform i et vakuum ved hjælp af en plasma (sputtering), hvorefter det kondenserer på emnet og derved danner en belægning. Ved ”kemisk pådampning” (CVD eller Chemical Vapour Deposition) dannes pådampningsmaterialet ved en kemisk reaktion i et vakuum, og reaktionsproduktet fortættes på emneoverfladen. Disse metoder bruges som regel til belægninger med en tykkelse fra nogle få hundrede nanometer og op til adskillige µm. Gode eksempler er hårde tynde belægninger som titannitrid, aluminiomoxid, titanoxid m.fl., som bruges til at gøre stål ekstremt slidstærkt. Andre eksempler er zirkonoxid, som bruges til termiske barrierer (varmebeskyttelse) af stål, da det har en ekstremt ringe varmeledningsevne. Ledende belægninger af tinoxid bruges til at lave gennemsigtige varmelegemer på glas, f.eks. til at holde sidespejle og vindspejle på biler frostfri, og til at holde kølemontren i supermarkedet rimfri på glasdøren.

Med en metode som hedder sol-gel metoden, findes pålægningsmaterialet i en opløsning (på engelsk ”solution” og deraf ”sol”) som påføres overfladen i et tyndt lag. Ved processen bringes denne væske til at danne en gel, altså en blanding af fast og flydende stof, og ved at fjerne den flydende fase, enten ved varmebehandling eller ved sedimentering og/eller centrifugering, kan det faste tilbageværende materiale danne belægningen. Denne kan være uhyre tynd og partikelstørrelsen i den faste fase kan være helt nede i nanometer størrelsen. Navnet sol-gel dækker over et meget bredt spektrum af processer, og er derfor ikke helt entydigt, men der kan laves en stor variation af nanobelægninger med denne proces.

Endelig skal det også nævnes, at der kan laves belægninger af luftbårne partikler i nanostørrelsen, som kan sorteres efter størrelse og derefter ”skydes” ind på en overflade for at danne en sammenhængende belægning. Disse belægninger er typisk kun nogle få atomlag tykke. De kan bruges til at opnå et ekstremt stort overfladeareal på meget lidt plads, hvilket er en fordel ved f.eks. katalyse.

Eksempler på interessante belægninger, som er dannet ved sol-gel metoden, er ultratynde silica-baserede belægninger, som kan beskytte glas mod korrosion, og gøre de pålagte glasoverflader ekstremt hydrofobe. Disse anvendes allerede i dag i stor udstrækning i den marine sektor til beskyttelse af vinduer ombord på skibe.

Titanoxid-baserede gennemsigtige belægninger anvendes på udendørs vinduer med henblik på at opnå en selvrensende effekt. Effekten her kommer gennem titanoxids fotokatalytiske egenskaber, som ved hjælp af UV lys (fra sollys) og vand (fra regn) selv kan nedbryde snavs, som sætter sig på vinduet, hvorefter det vaskes væk.

Lidt tykkere lag af silika-baserede sol-gel belægninger på rustfrit stål, kan hjælpe med til at gøre stålet modstandsdygtigt mod gulning ved høje temperaturer omkring 300-500 °C. Normalt danner rustfrit stål ligesom krom et passivt lag på overfladen, som beskytter det mod korrosion. Men ved højere temperaturer, kan ilt fra luften diffundere gennem dette lag og oxidere metallet under passivlaget, som derved vokser. Når det bliver tykt nok påvirker det refleksionen af lyset i overfladen, og det bliver gult. Silika er derimod en meget bedre diffusionsbarriere mod ilt, så ved at lægge nogle få µm af en gennemsigtig silikabaseret belægning på, kan man hindre gulningen. Silika (siliciumoxid) har et meget højt smeltepunkt, så det er ikke let at pålægge med konventionelle metoder, men med sol-gel kan man danne en belægning som kan modstå de høje temperaturer, men som kun skal varmebehandles med 200-300°C i pålægningsprocessen. Nogle producenter har endda løsninger, hvor pålægningstemperaturen kan holdes under 100°C.

Videnskabens fremskridt er ofte fremkommet gennem, at vi efterligner naturens egne løsninger. Dette gælder i høj grad også for overfladelag og modificeringer. Det mest berømte eksempel indenfor de sidste 15 år er nok lotus-effekten. Lotusblomstens blade har den forunderlige egenskab at de er superhydrofobiske. Falder en vanddråbe ned på et blad væder den overhovedet ikke overfladen, men trækker sig sammen til en kugleformet dråbe som triller af bladet. Undervejs samler vanddråben urenheder på bladet op og renser derved bladets overflade. Effekten opstår ved, at bladets overflade foruden at være noget hydrofobt allerede som materiale, også på nanometer-niveau består af små knopper. En nano-nopret overflade ville vi vel kalde det, hvis det ikke var så svært at sige. På denne overflade kan vandet simpelthen aldrig væde fladen, uden at dråben trækker sig sammen til en kugle.

Ser man på visse fugles fjer (f.eks. påfuglens flotte halefjer) og på nogle sommerfugles vinger (f.eks. sommerfuglen påfugleøje, som ses i figur 3), har de meget lysende og klare farver. Disse opstår ikke ved pigment som hos de fleste dyr, men ved at selve overfladen af fjeren eller vingen har en struktur som et optisk gitter. Afstanden mellem gitrene er af størrelsesorden som lysets bølgelængde, og der opstår derfor er forstærkning af bestemte bølgelængder ved refleksion af hvidt lys. Derved ser det ud som om, vingen har en bestemt farve som afhænger af gitterets dimension. Det er samme effekt man ser på en cd’s overflade, hvor de små fordybninger, som danner det digitale signal ved refleksion af en laser stråle, får cd’en til at fremstå i en regnbue af farver.

Man forsøger bl.a. at efterligne disse optiske effekter og lotus effekten i flere danske forskningsprojekter. Kunne man for eksempel genskabe lotuseffekten på plastoverflader, kunne mange produkter gøres meget lettere at holde rene. F.eks. kunne man forestille sig at mange brillebærere ville blive glade, hvis skidt simpelthen kunne skylles af uden at glasset overhovedet blev vådt.

Den selvrensende effekt har også et stort potentiale indenfor eksempelvis embalageindustrien. Således ville f.eks. yoghurtemballager kunne tømmes næsten fuldstændigt med en selvrensende indre overflade og store spild kunne derved forhindres.

Parallelt med udviklingen af disse ny overflader, bliver der selvfølgelig også behov for at kunne visualisere disse strukturer, med elektronmikroskopi. Desuden bruger man i den forbindelse også optiske konfokale mikroskoper til at opmåle de præcise dimensioner af de mikro- og nanostrukturerede overflader. Et eksempel på en struktur som skal efterligne den vi ser hos lotusblomsten, er vist i figur 4.

Nanoteknologien er en meget lovende vej frem i forbindelse med overfladebehandlinger. Man kan endda sige, at teknologien har overstået de første børnesygdomme, og så småt er begyndt at blive kommercielt tilgængelig, da det har vist sig, at man kan fabrikere disse strukturer direkte på billige overflader (typisk polymermaterialer og plast). Det globale marked for nanoteknik i industriel skala vurderes af eksperter til om ganske få år at have en omsætning i nærheden af 500 milliarder US$ hvilket svarer til hele Sveriges bruttonationalprodukt, og vi har med sikkerhed ikke set de sidste udviklinger og anvendelser af disse teknikker endnu.

Figur 2. Computer grafisk billede af en lotus blomsts overflade. (Kunstner: William Thielicke; http://en.wikipedia.org/wiki/File:Lotus3.jpg).

![]()

Figur 3. Elektronmikroskopi billeder af detaljer af en sommerfuglevinge (påfugleøje) . Kilde: SecretDisc.

![]()

Figur 4. Konfokalt optisk mikroskop billede af en struktur i plast, som forsøger at efterligne strukturen i lotus bladet. (Kilde: Thomas Fich Pedersen, FORCE Technology).

Opsummering

Belægninger er som det ses, noget vi har anvendt igennem hele vores historie, ikke blot til at beskytte overflader, men også til at opnå egenskaber som ellers ikke var mulige at opnå med de rå materialer, fordi tynde lag af et materiale faktisk opfører sig anderledes end en massiv klump af samme materiale. På den måde har man opnået teknologiske fordele, som ellers ikke var mulige. I løbet af de sidste 20 -30 år, er udviklingen så accelereret voldsomt inden for fremstillingen af tyndere og tyndere belægninger, og med fremkomsten af nano-teknologien med ekstremt små kornstørrelser og belægningstykkelser, har man så opnået en mængde økonomiske fordele oveni. Tyndere belægninger bruger selvfølgelig mindre materiale, så man kan tillade sig at bruge mere specielle materialer, eller bare spare på udgifterne. Mindre partikler, og dermed større specifik overflade, medfører også at man pludselig kan sintre keramik ved så lave temperaturer, at man kan spare enorme energimængder i forhold til konventionel keramik. I elektronik industrien har vi efterhånden vænnet os til at regnehastigheden fordobles hver 18 måneder, fordi chipstørrelsen skrumper og skrumper. Inden for materialevidenskaben generelt er dette ikke ligeså selvfølgeligt, men ikke desto mindre har vi med nano-teknologien en revolution, som er godt i gang, og vi har med sikkerhed ikke set det sidste fremskridt på den front endnu!