Coloplast’s fabrik i Thisted har arbejdet med Toyota Kata i 3 år, og har skabt ekstraordinære resultater i de områder, hvor virksomheden har implementeret metoden. Rejsen startede i 2015, da Lean Specialist Solveig Rottbøll Holm deltog på et Toyota Kata kursus hos Lean Akademiet: ”Det var det mest fantastiske, jeg havde hørt og prøvet længe. Jeg var overbevist om, at Kata kunne føre vores forbedringsarbejde op på et nyt niveau”.

Operatør Tove Nielsen, Learner.

Det var spændende, at starte op med KATA, og det valgte område var skæremaskinen til tekstil, som var en flaskehals. I Thisted produceres bl.a. stomiposer, hvor det yderste lag på posen er tekstil. Tekstilet ankommer på store moderruller, og skæres i ønskede bredder vha. ultralyd. Processen var præget af store støjgener, som krævede høreværn. Produktiviteten var desuden lav, da maskinen var svær at holde i stabil drift. Lederen satte et mål om at fordoble output pr. skift. Målet var så tilstrækkelig ambitiøst, at det var tydeligt for alle, at det var nødvendigt at gå udover normale tænkemåder, hvis det skulle realiseres. Teamet der var tilknyttet maskinen arbejdede iterativt, og prøvede sig frem med små eksperimenter. Én hypotese var f.eks., at hastigheden på maskinen havde afgørende betydning for støjen. Efter flere forsøg fandt teamet frem til, at den styrende faktor var skærevalsens overflade. Løsningen var en overflade-coating, så valsens slid blev mere ensartet og variansen lavere.

I løbet af få uger lykkedes det for teamet, at øge produktiviteten med hele 40%, samtidig med at støjen og behovet for høreværn blev elimineret. Denne succes blev startskuddet på en rejse, hvor det for alvor lykkedes at rokke ved kulturen.

Lean Akademiet har været med på hele rejsen, og Morten Friis Jacobsen er ikke overrasket over resultatet: ”Vi ser typisk hurtige, markante resultater med KATA, fordi forbedringsarbejdet er styret i én bestemt retning, der er i overensstemmelse med virksomhedens overordnede mål. Det sikrer, at forbedringerne skaber den rette værdi, og at forbedringstiltagene støtter op om hinanden”.

Successen fra det første område øgede interessen, og siden har Coloplast Thisted gennemført en bred udrulning. Resultatskabelsen er fortsat rigtig god, og lige så vigtigt er det, at medarbejderne udvikler deres færdigheder, og oplever en stor entusiasme omkring det at finde nye løsninger. ”For os har styrken i KATA vist sig ved, at det engagerer medarbejderne, fordi metoden er simpel, formålet enkelt og resultaterne bliver synlige med det samme. Medarbejdernes evner bliver sat i spil, deres idéer bliver hørt og afprøvet. For ledelsen giver det et struktureret forbedringsarbejde, som er let at følge op på og se effekterne af”, fortæller Christian Alstrup Borregaard, Head of Operations.

Hvad er Toyota KATA?

Toyota KATA består i grove træk af to dele, nemlig ’Improvement KATA’ og ’Coaching KATA’. Teorien om Toyota Kata er udviklet af professor Mike Rother fra University of Michigan i 2009, og er formuleret i hans bog ”Toyota Kata”. Første virksomhed tog metoden i anvendelse i USA i 2011, og i 2013 gennemførte Lean Akademiet den første implementering i Danmark.

1. Improvement Kata

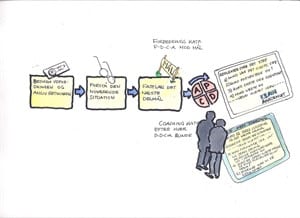

- Det første trin i processen med Improvement KATA er at bryde virksomhedens vision ned i nogle udfordringer. Udfordringerne, som gerne må være ambitiøse, er retningsgiveren for alt forbedringsarbejdet – altså: Hvad ønsker man at opnå? Det er vigtigt at huske på, at markante ændringer og forbedringer ikke kan realiseres, hvis man gør, som man plejer. Kvantespring kræver, at der tænkes anderledes – løsningerne skal altså findes uden for komfortzonen.

- Trin to i processen er at beskrive den nuværende situation omhyggeligt. Beskrivelsen skal gennemføres sammen med de involverede i det område, hvor forbedringsarbejdet skal foregå. Beskrivelsen kan f.eks. indeholde OEE, antal stop, stoptider osv. Man kan sige, at indsamling af fakta, gør teamet i stand til at forstå processen og formulere gode mål.

- Trin tre består i at fastlægge det næste delmål, som fører teamet mod udfordringen fra punkt 1. Det er en vigtig pointe i Toyota KATA, at der er en grænse for, hvor langt ud i fremtiden man kan forudse. Et delmål ligger udenfor teamets videnshorisont, hvilket tvinger teamet ud i en usikkerhedszone, hvor der er mulighed for ny læring. Delmål: 1-12 uger frem.

- Det fjerde og sidste trin består i, at liste alt det, der forhindrer teamet i at nå delmålet. Forhindringerne udforskes én ad gangen, ved at gennemføre små iterative eksperimenter, som genererer læring og ny viden.

Netop KATA-metoden har vist sig afgørende, da Coloplast ønskede at øge maskineffektiviteten på deres posemaskiner. Et af delmålene var at reducere antallet af stop til en tiendedel af det aktuelle niveau for at stabilisere produktionsflowet og oppetiden. Her blev den eksperimentelle tilgang afgørende. På en af maskinerne var den hyppigste stopårsag, at en kniv skulle skiftes hver time pga. manglende udstansning af et hul. Teamet efterprøvede en masse løsninger, herunder øget standsetryk, -hastiged, ny cylinder etc. Alle initiativer fejlede. Det store gennembrud indtraf, da en medarbejder monterede en af de kasserede knive på en anden maskine. Her udstansede kniven perfekte huller. Hvad skete der? Forskellen viste sig at være varme i et stansemodul, der gjorde kniven så varm, at skæret blev blødt, og mistede sin funktion. Det tog ikke teamet lang tid at afmontere varmelegemet fra maskinen, hvorefter kniven stansede fint – uden stop p.g.a en sløv kniv i 6 uger. Delmålet blev indfriet, og der var skabt et mere stabilt produktionsflow – med et setup, der senere er blevet kopieret til en lang række maskiner: ”Teamet havde ikke kunnet finde årsagen til, at knivene ikke kunne holde ret længe. Men ved hjælp af KATA metoden, formåede de at tænke ud af boksen, og komme frem til en løsning på den egentlige årsag. Resultatet var en stor gevinst for Coloplast og en god læring for teamet”, Solveig Rottbøll Holm.

2. Coaching KATA

Toyota KATA fokuserer på at bringe de involverede ud af komfortzonen, så de forsøg, der bliver udført, er resultatet af nytænkning. Forudsætningen for, at det kan lade sig gøre, er, at ledelsen formår at skabe trygge rammer, hvor medarbejderne har tillid til, at det ikke bare er tilladt at fejle, det er ligefrem godt at fejle, da det er en kilde til værdifuld læring. Som leder i et Toyota Kata setup, er man coach.

Torben Søe er produktionsleder hos Coloplast og uddannet KATA Coach af Lean Akademiet. Han fortæller: ”Som coach skal jeg skabe nogle rammer, hvor deltagerne nemt og trygt kan bevæge sig ud af komfortzonen og tænke ud af boksen. Vi bliver nødt til at bevæge os ud i ukendt farvand, hvis vi skal udvikle nye idéer og løsninger. En anden vigtig opgave for mig som coach er, at sikre, at de selv driver processen”.

Ligesom i sport og musik, foregår KATA træningen under observation og vejledning af en erfaren coach. Uden coach får man ikke indlært de rigtige metoder og teknikker. I Coaching KATA bliver teamet coachet hver gang, der er gennemført et eksperiment. Resultatet af det gennemførte eksperiment noteres på en KATA tavle. Teamet evaluerer, hvad de lærte, og coachen spørger til, hvordan læringen bruges i det næste tiltag.

Denne stringente struktur er afgørende, hvis man spørger Lean Akademiet: ”Den systematiske og strukturerede coaching er en vigtig ingrediens i succesopskriften. Kultur bliver ikke skabt i mødelokaler og power point-præsentationer. Det bliver skabt ude på gulvet, hvor mennesker arbejder og interagerer i praksis. Det er derfor også her, coachingen skal foregå. Coaching er en katalysator, der skal inspirere til refleksion og bevidsthed om fremgangsmåden og sikre kvalitet i forbedringsarbejdet”, fortæller Morten Friis Jacobsen.

I Toyota KATA er hvert eksperiment et PDCA rul, hvor der sikres læring af resultatet, når der coaches efter hvert eksperiment.

Hvorfor virker det?

Lean handler først og fremmest om mennesker, da det er dem, som skaber resultaterne. Lean har vist, at metoden kan skabe store resultater. Den næste udfordring er at vise, at Lean kan skabe endnu større resultater på den lange bane. Her kommer Toyota KATA muligvis ind i billedet.

Coloplast er lykkes med at skabe en fantastisk involvering af medarbejderne, hvor resultaterne bliver skabt, hvor tingene sker, når der samarbejdes mellem operatører, teknikere og ledere. Det skaber tilfredshed og begejstring i organisationen. Coloplast har en forbedringskultur.

”Det jeg har oplevet Toyota KATA kan, er at skabe struktur på forbedringsopgaver. Det er synligt på en tavle, så alle skift kan se, hvilke opgave der arbejdes med, samt det involverer både tekniker, operatører og ledere. Sidst men ikke mindst er det rigtig godt, at der arbejdes med fakta, hvor KATA bliver sat i gang”, Kristen Pallesen, Maintenance Team.

Om Coloplast

I 1954 får Elise Sørensen idéen til den første selvklæbende stomipose. Idéen opkøbes af plastikfabrikant Aage Louis-Hansen og hustru Johanne Louis-Hansen.

- Coloplast A/S er et børsnoteret selskab med hovedsæde i Humlebæk.

- Udvikler sygeplejeartikler inden for områderne Stomi, kontinens, urologi samt hud- og sårpleje.

- 12.000 medarbejdere og salgsaktiviteter i 53 lande, fordelt på seks kontinenter.

- Omsætning på 15,5 mia. DKK med en forventning om organisk vækst på 7-9% per år.

Om Lean Akademiet

Lean Akademiet hjælper virksomheder og organisationer til at få succes med Lean. Virksomheden tilbyder Lean kurser og -uddannelser, og har desuden været ansvarlig for Toyota KATA transformationer i nogle af Danmarks største virksomheder.

- Etableret i 2006, og ejet af Ann Møller Svendsen og Morten Friis Jacobsen.

- Tilbyder kurser og uddannelser inden for Lean.

- Beskæftiger 7 konsulenter fra hovedkontoret i Ballerup.