Sidste gang talte jeg om, hvordan KPI’et OEE (Overall Equipment Efficiency) bruges til forbedringer i produktionen, og hvordan man fokuserer på at fjerne tab indenfor områderne tilgængelighed, hastighed og kvalitet. I denne artikel vil jeg fortælle om værktøjet SMED (Single Minute Exchange of Die), som adresserer det tab, der ses ved omstillingsaktiviteter. Altså alle de aktiviteter, man skal gennemføre, når man stiller en produktion om fra en type produkt til et andet.

Sidste gang talte jeg om, hvordan KPI’et OEE (Overall Equipment Efficiency) bruges til forbedringer i produktionen, og hvordan man fokuserer på at fjerne tab indenfor områderne tilgængelighed, hastighed og kvalitet. I denne artikel vil jeg fortælle om værktøjet SMED (Single Minute Exchange of Die), som adresserer det tab, der ses ved omstillingsaktiviteter. Altså alle de aktiviteter, man skal gennemføre, når man stiller en produktion om fra en type produkt til et andet.

Forhistorie og anvendelse

SMED-metoden har været i brug længe. Den stammer fra Japan og har været brugt i Toyota i mange årtier. Opfinderen af SMED-metoden er den japanske industrielle ingeniør Shigeo Shingo. Udtrykket “Single minute” betyder ikke, at alle omstillinger og opstarter kun skal tage ét minut, men at de bør kunne udføres på mindre end 10 minutter. Oprindelsen til betegnelsen ”single minute” skal findes i, at Shigeo Shingo spillede golf, hvor hans søn Ritsuo Shingo hørte om konceptet ”single handicap” som et attraktivt mål. Han fandt så på ordet ”Single Minute Exchange of Die” og forkortelsen SMED. Egentlig burde metoden kaldes ”Single Digit Minute Exchange of Die”, eller med andre ord “encifret antal minutter”.

Shigeo Shingo beviste, at omstillingsprocesser, der normalt tog mange timer, kunne reduceres helt ned til få minutter. Han er kendt for at reducere omstillingstiderne på presser og andre maskiner i specielt bilindustrien med op til 94%! Sådanne resultater vakte interesse over hele verden for at lære, hvordan man reducerer omstillingstider i virksomheder. Især hos virksomheder, der ønsker at anvende JIT (Just In Time) filosofien, hvor man ønsker at levere i mindre seriestørrelser for at tilfredsstille kundernes efterspørgsel uden for store lagre. Det betyder normalt, at virksomhederne skal skifte produkter oftere, og derfor ønsker de at reducere deres omstillingstider.

Ved at reducere omstillingstider frigives produktionskapacitet. Den øgede kapacitet kan så bruges til at gennemføre omstillinger oftere eller blot til at øge produktionen. Producenter, der med succes anvender SMED-programmer, vil typisk opnå følgende type resultater: lavere produktionsomkostninger, mindre seriestørrelser, forbedret reaktionsevne på kundernes efterspørgsel, mindre varelagre og kortere gennemløbstider.

En definition på omstillingstid

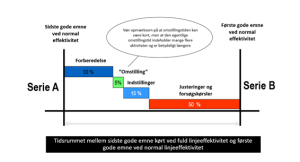

Inden jeg beskriver SMED metoden nærmere er en definition af ”omstillingstid” måske på sin plads. Den korrekte definition på omstillingstid er: ”Tidsrummet mellem sidste gode emne, kørt ved fuld linjeeffektivitet, og første gode emne ved normal linjeeffektivitet”. Den gængse opfattelse af omstillingstiden er ofte kun den tid, hvor operatøren udfører de egentlige omstillingsaktiviteter. Det vil sige, at så snart der trykkes på startknappen, så er omstillingstiden forbi. Men sådan er virkeligheden ikke! Der, hvor man kan sige, at maskinen virkelig arbejder (og tjener penge til virksomheden) er, når den producerer for fuld kraft (altså ved normal produktionseffektivitet). Altså ikke mens medarbejderen justerer og fjerner små stop i forbindelse med opstarten af den nye serie. Faktisk vurderes denne justeringsdel til at udgøre hele 50% af den samlede omstillingstid.

Definition af SMED

Omstillingstiden og hvor meget hovedaktiviteterne udgør af den samlede omstillingstid

SMED metoden

Ideen bag SMED er superenkel: Du vil have din maskine til at stå stille så kort tid, som muligt. Jo mindre tid, man bruger på at stille om, jo mere kapacitet kan frigøres til at køre maskinen. Metoden er også ret enkel: Der arbejdes intenst med at flytte så mange aktiviteter som muligt væk fra selve omstillingen. De aktiviteter, hvor maskinen SKAL være ude af drift for at gennemføre aktiviteten, kaldes “Interne aktiviteter”, og de aktiviteter, der kan udføres før eller efter, kaldes “Eksterne”.

Der er seks aktiviteter i SMED-metoden:

- Kortlæg og tidstag alle aktiviteter

- Adskil aktiviteter i interne og eksterne aktiviteter

- Konvertér interne aktiviteter til eksterne (hvor det er muligt)

- Strømlin de resterende interne aktiviteter mest muligt

- Strømlin alle eksterne aktiviteter

- Dokumentér og uddan operatører i den nye proces

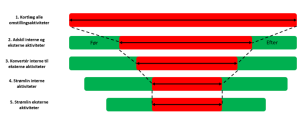

SMED-metoden

5 af SMED-metodens aktiviteter og påvirkningen på de interne aktiviteter (rød) og de eksterne aktiviteter (grøn) samt det samlede tidsforbrug.

De enkelte trin i SMED-metoden og hvordan de gennemføres

I dette afsnit beskrives de enkelte trin i SMED metoden, hvordan de bedst gennemføres, og hvad man skal være specielt opmærksom. Metodikken vil tage udgangspunkt i, at man er alene om øvelsen og kun kan afholde nogle få koncentrerede workshops. En effektiv metode vil være at få operatører og andre nøglemedarbejdere med i hele forbedringsprocessen ved afholdelse af en såkaldt Kaizen event (ca. én uges koncentreret samarbejde om at optimere en bestemt proces eller et bestemt område, f.eks. en omstillingsproces).

Kortlæg og tidstag alle aktiviteter

Første aktivitet er at få beskrevet alle aktiviteter i omstillingsprocessen. Det gør man ved fysisk at følge operatøren rundt, mens denne stiller om. Mens arbejdet pågår, skrives alle aktiviteter ind i et skema og eventuelle spørgsmål skrives ned. Efterfølgende kan man så stille afklarende spørgsmål, så man forstår omstillingsprocessen og samtlige aktiviteter i den. Skemaet renskrives og gennemgås med operatøren for at sikre, at man har forstået processen korrekt. Herefter tager man tider på aktiviteterne og sikrer, at man får alt med.

Et alternativ til denne metodik er at filme processen med f.eks. sin telefon. Igen stilles afklarende spørgsmål, og så skrives aktiviteterne i et skema, og filmen gennemgås for at bestemme tidsforbrug for de enkelte aktiviteter.

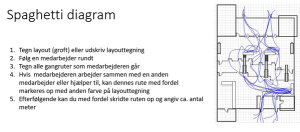

Som sagt vil en Kaizen event være velegnet. Her udpeges én operatør til at skrive aktiviteterne ned, mens omstillingen pågår, samt skrive tidsforbrug ned. En anden deltager følger operatøren rundt og tegner ind på et kort over området de vandringer, som operatøren foretager rundt omkring maskinerne under omstillingsarbejdet (også kaldet et spaghettidiagram). Alle andre deltagere observerer nøje, hvad operatøren gør, og noterer problemer samt idéer til, hvordan disse problemer kan adresseres.

Spaghettidiagram

Metoden kaldes spaghettidiagram, fordi optegningen ofte minder om en skål spaghetti.

2. Adskil aktiviteter i interne og eksterne aktiviteter

Når alle aktiviteter er oplistet og tidsangivet, går øvelsen ud på, sammen med deltagerne, at få defineret hvilke aktiviteter, der er interne (hvor maskinen står stille) og hvilke, der er eksterne (gennemføres mens produktionen kører). Endvidere knyttes kommentarer til, om aktiviteten kan elimineres eller kun kan reduceres, samt idéer til hvordan det kan gøres. Det kan være en god idé at sætte et brown paper op på væggen og bruge post-its for at skabe et fælles, visuelt overblik. På hver post-it skrives aktiviteten og tidsforbrug. Herefter markeres med et rødt ”I” eller grønt ”E”, om aktiviteten er intern eller ekstern.

Nu går øvelsen så ud på at flytte rundt på aktiviterne (hvis det giver mening), så man klart kan se, hvor de eksterne aktiviteter og de interne foregår.

3. Konvertér interne aktiviteter til eksterne (hvor det er muligt)

Nu er der et ret klart billede af omstillingsprocessen og hvilke aktiviteter, der gennemføres, mens maskinen er ude af normal drift. Næste trin i metoden går nu ud på at udfordre de aktiviteter. Øvelsen går ud på at vurdere hver enkelt intern aktivitet og udfordre aktiviteten med tankegangen ”hvad skal der til, for at denne aktivitet kan gøres ekstern?”. Det sker gennem en brainstorm sammen med deltagerne og ved at udfordre – og udfordre hele tiden. Så snart en deltager siger, at noget ikke kan lade sig gøre, så stil modspørgsmålet ”hvis det nu skal kunne lade sige gøre, hvad skal der så til?”. Alle idéer skrives ned i enten et skema eller en større post-it ud for den enkelte aktivitet på brown paper’et, og den interne aktivitet flyttes til det område, hvor den nu kan udføres eksternt (enten før maskinen stopper, eller efter at maskinen er startet igen).

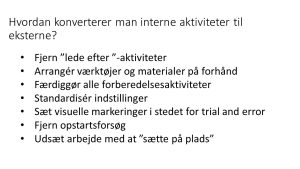

Konvertering af interne til eksterne aktiviteter

Nogle idéer til hvordan interne aktiviteter kan gøres eksterne.

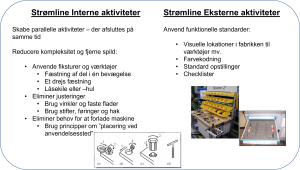

4. Strømlin de resterende interne aktiviteter for at minimere omstillingstiden

Nu er tiden, hvor maskinen står stille, reduceret kraftigt, men metoden stopper ikke her med at udfordre. Nu skal hovederne lægges endnu en gang i blød, for nu skal de interne aktiviteter reduceres ned til et minimum. Igen gennemføres en brainstorm for at få alles idéer til, hvordan vi kan minimere maskinstoptiden. Efter denne ekstra gennemgang af de interne aktiviteter skrives idéerne ned i skemaet eller på post-its og sættes op på brown paper’et.

5. Strømlin alle eksterne aktiviteter

Nu er den tid, hvor maskinen er ude af normal drift, minimeret, så nu skal de eksterne aktiviteter også strømlines. På den måde bliver det samlede tidsforbrug i forbindelse med omstillingen minimeret. Så en sidste gang skal ”de små grå celler” udfordres, og ændringsforslag sættes op på væggens brown paper eller på anden måde dokumenteres.

Strømlining af interne og eksterne aktiviteter

Nogle idéer til hvordan interne og eksterne aktiviteter kan strømlines.

Som det sidste skal lægges en plan for, hvornår eksperimenter og implementering af de forslag, der er kommet frem, skal ske. Det er under dette arbejde, at teamet bliver klogere på, hvad der kan lade sig gøre, og hvad der ikke kan lade sig gøre. Når såvel procesmæssige som tekniske ændringer er implementeret, skal den første test af den forbedrede omstillingsproces køres. Her filmes den nye proces og eventuelle uhensigtsmæssigheder fjernes. Derefter er den nye omstillingsproces klar til sidste trin.

6. Dokumentere og uddanne operatører i den nye proces

Det sjette trin må ALDRIG glemmes! Det er altafgørende, at den nye proces dokumenteres i en standard, og at ALLE medarbejdere (der arbejder på den pågældende linje eller maskine) bliver trænet ordentligt. Her bør anvendes en gennemprøvet metode f.eks. TWI Job Instruction metoden. Følgende beskrevne trin er en fin metode til at sikre, at virksomheden har opnået den bedste omstillingsproces:

Byg den nye proces

- Dokumentér HVEM skal gøre HVAD HVORNÅR

- Øv omstillingsprocessen, inden I gennemfører den

Test den nye proces

- Kør pilot på den nye proces

- Dokumentér trinene i den nye proces

- Tag tid på trinene i den nye proces

- Dokumentér forbedringsmuligheder

- Optag på video og led efter yderligere muligheder

- Justér og afprøv igen (hvis nødvendigt)

Dokumentér den nye proces

- Udarbejd nye/opdaterede arbejdsinstruktioner

- Indhent alles godkendelse

- Træn alle operatører

- Hæng den nye standard op

OK, det var så metoden! Hvad får jeg ud af det?

Det er selvfølgelig en masse arbejde for at optimere en proces, der oftest anses som et nødvendigt onde. ”Lad os reducere antallet af omstillinger ved at køre større seriestørrelser” er en bemærkning, som høres tit på produktionsgangene. Typisk skyldes det, at omstillingsprocessen kun er godt kendt af nogle få, og at der skal en masse justering og finfølelse til for at få maskinen til at køre godt.

Og det er netop baggrunden for at SMED blev – og stadig er – så stor en succes: at virksomheden får en fast og robust standard for omstillingsprocessen, som alle kan lære og blive trænet op i. Men hvad kan virksomheden reelt få ud af det?

Lad os tage et eksempel: En virksomhed har mellem 5-10 omstillinger på en produktionslinje hver dag. En omstilling tager en halv time at gennemføre. Virksomheden bruger altså mellem 2,5-5 timer dagligt på omstillingsarbejde (dette er i øvrigt ikke unormalt). Hvis virksomheden anvender SMED metoden og opnår en omstillingstid på f.eks. 10 min. i stedet for 30 min. så vil der på den pågældende linje blive frigivet 100-200 min. altså mellem 1 time og 40 min og hele 2 timer og 20 min. Det er en frigivelse af daglig kapacitet, og den nyvundne kapacitet kan så anvendes til enten produktion med mindre seriestørrelser, og dermed flere omstillinger, (for at øge fleksibiliteten i forhold til kundeefterspørgsel og udjævning af produktionen), eller kapaciteten kan udnyttes til at producere mere (dette kan specielt være interessant hvis virksomheden f.eks. har anvendt overarbejde for at kunne tilfredsstille kunde-efterspørgslen).

Og det bedste af det hele? Det koster gratis! Eller i hvert tilfælde tæt på. Typisk kræver en SMED øvelse ikke andet end noget tid, sat af hos nogle udvalgte medarbejdere og desuden nogle småomkostninger til tekniske forbedringer. Typisk kan man komme rigtig langt for 20.000-50.000 kr. i forbindelse med en SMED øvelse, og en tilbagebetalingstid er normalt så minimal, at man ikke behøver at tale om det. Hvis vi tager eksemplet fra før, så lad os sige at timelønnen er 200 kr., og at der arbejdes 5 dage om ugen i 48 uger om året. I det tilfælde reduceres omkostningerne med 96.000 kr. (ved 2 timers daglig kapacitetsfrigivelse).

Så hvad venter I på? Ud og analysér jeres omstillingsprocesser og frigiv kapacitet overalt i produktionen.