En central figur i denne proces har været Benthe Klokkerholm, som i dag er ansvarlig for de europæiske produktionsselskaber og den globale, integrerede logistikkæde i Europa. Benthe Klokkerholm kom til Johnson Controls i 2008, og hun har været primus motor i en omlægning af leverandørstrategien og også stået for hele gennemførelsen af strategien. Benthe beskriver selv den succesfulde gennemførelse således: ”Opgaven var ikke at komme op med nye strategiske analyser, for der lå en lang række konsulentrapporter i skufferne, som fortalte hvilke muligheder, vi havde. Så min opgave var at foretage de rigtige valg og så sørge for at strategien blev ført ud i praksis.”

Johnson Controls leverer industrielle køleanlæg efter kundeordrer

Johnson Controls er en videreførelse af den tidligere Sabroe virksomhed, der i 2005 blev overtaget af den amerikanske virksomhed Johnson Controls. Køleanlæggene adskiller sig fra de fleste konkurrenter ved at anvende naturlige og mere miljøvenlige kølemidler som Ammoniak, CO2 eller Propan til kølingen frem for de almindeligt anvendte syntetiske kølemidler. Hovedkontoret ligger i Højbjerg i udkanten af Århus, og her er også produktudviklingen placeret. I Højbjerg er produceres er der også produktion, med hovedvægten på slutsamling af køleanlæggene, der konfigureres efter hver enkelt kundes ønsker. Produktion af de mere standardiserede moduler er for en del år siden outsourcet til underleverandører i ind- og udland. Netop slutsamling, konfigurering og afprøvning af anlæggene understøtter strategien med bevaring af kerneteknologien in-house, nemlig design af de færdige løsninger og design af anlæggenes styringer.

En væsentlig konkurrenceparameter for Johnson Controls er at kunne levere et færdigt, kundespecificeret køleanlæg inden for 8 – 14 uger, inklusive design og ingeniørberegninger, og det stiller store krav til hele leverancesystemets fleksibilitet og effektivitet, hvis det skal kunne realiseres uden urealistisk store varelagre. Logistiksystemet skal kunne klare levering af store dele af materialerne fra leverandører, der både kan leve op til kvalitetskravene og konkurrencedygtige priser, herunder indkøb fra lavprislande. De direkte materialeomkostninger udgør 60-65% af de samlede omkostninger ved fremstilling af et køleanlæg, og hård priskonkurrence på kølemarkedet gør at der foretages en væsentlig del af indkøbene i lavprisområder.

Et af kravene til både leverandører og den hjemlige produktion er, som for andre højteknologiske produkter, en række certificeringer både inden for og uden for EU. Johnson Controls er ISO9001 certificeret, har PED produktgodkendelser og PED fabriksgodkendelse, og uden for EU har man kvalitetscertifikater i Rusland og Sydkorea for blot at nævne nogle.

En outsourcing, der var gået galt

Benthe Klokkerholm beskriver situationen, da hun blev ansat således: ”I årene op til 2008 var der gennemført en omfattende outsourcing til lavpris områderne Brasilien, Polen og Ungarn. Strategien med outsourcing var både rigtig og nødvendig i lyset af et marked, der var blevet stadig mere konkurrencepræget med fokus på prisen. Problemet var blot, at outsourcingen havde medført massive problemer både med kvaliteten og leveringssikkerheden. Resultatet var, at de ønskede omkostningsreduktioner ved outsourcingen slet ikke var realiseret, og forøgelserne i varelagrene var massive. Specielt den Brasilianske leverandør havde en katastrofal performance. Selv om man havde valgt en virksomhed inden for Johnson Controls koncernen med dertil hørende underleverandører, så havde de helt utilstrækkelige kompetencer og ikke nogen ledelse til at udvikle kompetencerne, men der var også problemer med de andre leverandører, som var beliggende i Ungarn og Polen. Når Benthe i dag skal summere årsagerne til at det gik så galt med en strategi, der basalt var rigtig nok, så er det gennemgående træk manglende omhu. Underleverandørernes kompetencer blev ikke grundigt undersøgt, underleverandørernes ledelse og medarbejdere blev ikke tilstrækkeligt trænet, og sidst men ikke mindst var dokumentationen i form af tegninger og produktionsinstruktioner slet ikke i en stand, så de kunne danne grundlag for en sikker produktion. Mange år med intern produktion og en stabil leverandørbase havde medført, at dokumentationsgrundlaget ikke var opdateret, og kvaliteten af leverancerne hvilede i høj grad på mundtlige overleveringer og vaner. Med skiftet af leverandører blev den forældede dokumentation en væsentlig kilde til de oplevede kvalitetsproblemer.

Total omlægning af leverandørbasen

En af Benthe Klokkerholms første opgaver var at revurdere hele staben af underleverandører, og den første handling blev at opsige den brasilianske leverandør. En del maskinproduktion blev flyttet til Kina og resten blev flyttet retur til danske leverandører, i høj grad de leverandører, som før udflytningen havde haft leverancerne. Det, der blev sat til i form af betydeligt højere timepriser, blev nu vundet ved den højere kvalitet og gennem kortere leveringstider, leveringstider som tilmed blev overholdt. At det var muligt at flytte væsentlige dele af indkøbene tilbage til Danmark blev nok hjulpet af finanskrisen. Beredskabet i form af ledig kapacitet med de rigtige kompetencer var til stede. Samtidig blev der sat ind med rettelser i produktionsgrundlaget, hvor det var nødvendigt, og med massiv træning af de tilbageværende leverandører. Resultatet af den resolutte og koncentrerede indsats udeblev da heller ikke. Varelagrene faldt i løbet af to år fra 200 mio. kr. til 65 mio. kr., og leveringstiderne bliver nu holdt inden for de lovede 8-14 uger alt efter hvor kompliceret eller specielt det kundespecificerede produkt er. 1-3 dage efter modtagelsen af kundeordren afgives bestilling på moduler med lang leveringstid hos leverandørerne. Det gælder blandt andet leverancen af maskinmoduler fra Kina. Derefter bestilles standardvarer med kortere leveringstid, sideløbende med at ingeniørafdelingen designer og beregner det færdige produkt efter kundens ønsker. Slutsamling og afprøvning af køleanlægget i Højbjerg tager normalt 3 uger, en gennemløbstid, der er blevet kraftigt reduceret som et andet fokusområde i den gennemførte turn around.

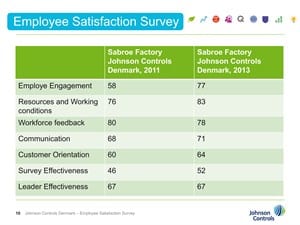

Skema over medarbejder tilfredsheden 2011 og 2013.

Produktion omlagt fra celler til flowline

Produktionen i Højbjerg har igennem mange år været organiseret som en celleproduktion, hvor et køleanlæg blev samlet komplet inden for cellen. Materialerne blev hentet undervejs i processen fra forskellige mellemvarelagre og opbygningen af anlægget havde et håndværksmæssigt præg med store krav til operatørens kompetencer inden for alle dele af produktionsprocessen. Benthe Klokkerholm har nu samlet alle produktionens varelagre i ét centralt lager, hvortil varerne leveres direkte fra varemodtagelse og indgangskontrol, og hvorfra varerne leveres direkte ud til det sted, hvor de monteres i det færdige produkt. Samtidig er produktionen omlagt til Flowlines i stedet for celler. En Flowline etableres for en bestemt type køleanlæg eller en gruppe af køleanlæg, som har et væsentligt procesfællesskab. Hver arbejdsstation varetager sin del af montageprocesserne, og opbygningen af hver arbejdsstation er skræddersyet til opgaven, med det rette værktøj på den rette plads og flittig skelen til de kendte lean principper. Køleanlægget monteres fra starten på en solid platform på hjul, så det kan køres fra arbejdsstation til arbejdsstation, og den samlede tid fra start til slut ligger på 3 dage med 60 timers arbejde lagt i produktet. Herefter skal anlægget males, monteres med styring og testes. Denne omlægning og effektivisering af produktionen har resulteret i en 30% reduktion af lønomkostningerne, som et andet betydeligt bidrag til den gennemførte turn around.

Ledelse med fokus på execution og opfølgning

Omme bag alle disse meget konkrete og målbare ændringer i logistiksystemer og produktionssystemer, som har vendt op og ned på store dele af organisationen, så har en kulturændring måske været den mest gennemgribende ændring i virksomheden. Benthe Klokkerholm har en erindring fra sin første tid som chef, kort efter sin tiltrædelse: Hun havde meget hurtigt set problemet med leverandøren i Brasilien, og da det var et problem, som også var erkendt i den amerikanske ledelse, så udarbejdede hun hurtigt en plan for flytning af leverancerne væk fra Brasilien, og fik planen godkendt opadtil. Opstemt over den hurtige sagsbehandling og godkendelse forelagde Benthe så planen for sin ledelsesgruppe, og man blev enige om, hvad der skulle gøres, og hvordan man skulle komme i gang. 14 dage senere havde Benthe så sit første opfølgningsmøde i denne strategisk vigtige sag med sine ledere, og opdagede her, at der ikke var sket noget som helst. Ingen af de aftalte tiltag var sat i søen. ”Vi troede ikke at du virkelig mente det” var kommentarerne fra lederne. Lederne fandt så hurtigt ud af at det faktisk var noget, der skulle gennemføres, og så begyndte der at ske noget. Historien illustrerer en mulig årsag til, at virksomheden havde akut behov for den her beskrevne turn around. Masser af planer og konsulentrapporter med de rigtige tanker, men ingen tradition eller vilje til execution.

Benthe nævner som en af sine ledelsesmæssige styrker, at hun er irriterende vedholdende i sin opfølgning på målopfyldelse og action- planer ned til mindste detalje, og det har sat sig spor hele vejen ned igennem hierarkiet. Der er i dag ikke langt imellem planlægning og gennemførelse, og det kan ses både på de økonomiske resultater, som beskrevet i det foregående, men faktisk også på medarbejdertilfredsheden, som det fremgår af figuren. Fremgang på de fleste parametre og markant fremgang på ”Employee Engagement” og ”Resources and Working Conditions”. Lidt paradoksalt ses det dog også at ”Leader Effectiveness” ikke er forbedret, men det tager måske noget længere tid at få den fulde erkendelse af det i organisationen.

Skema over medarbejder tilfredsheden 2011 og 2013.

Turn around gennem hård, vedholdende ledelsesindsats

Ingen tvivl om at denne konsekvente ledelsesstil har været den rette kur for Johnson Controls, Sabroe Factory, men måske ligger der en mere generel læring at hente i værdien af fokus på execution. Måske har Johnson Controls i længere tid haft den rette strategi og måske også undervejs taget nogle rigtige strategiske beslutninger, men det ser ud som om, der har ligget nogle oplagte strategiske valg, som blot har skullet føres ud i praksis. Kunsten har måske været at holde fast i strategi og planer og i den daglige ledelse sørge for at de er blevet gennemført helt til den bitre ende. Masser af dagligt, hårdt ledelsesarbejde, ofte med modvind i form af at skulle ændre traditioner og rutiner og kæmpe imod drømmen om de gode gamle dage, men ved enden af vejen også en belønning i form af en ægte kulturændring og en varig styrkelse af organisationen.

For Johnson Controls, Sabroe Factory har kuren i hvert fald virket, med økonomisk turn around som resultat og samtidig med en genvunden stolthed over virksomheden hos alle, i lighed med den stolthed der herskede da virksomheden hed Sabroe. Derfor vakte det også stor glæde i hele organisationen, da man kunne offentliggøre, at virksomheden nu igen kan kalde sig Sabroe Factory, selv om man fortsat er en del af den globale Johnson Controls koncern.

Professionel karriere for Benthe Klokkerholm

2012 – Operational Director, European Manufacturing, Johnson Controls.

2011 – 2012 Director, Sabroe Factory, Johnson Controls.

2009 – 2011 Director, Product Supply & Sourcing, Johnson Controls.

2008 – 2009 Branch Manager, Part Centre, Johnson Controls.

2006 – 2008 Eget konsulentfirma, bkl.

2002 – 2006 Virksomhedsrådgiver, Center for Ledelse.

1999 – 2002 Vice President, Global Supply Chain, LEGO System A/S.

1997 – 1999 Director, Global Forecasting, LEGO System A/S.

1995 – 1997 Afdelingsleder HR, Internt konsulenthus, LEGO System A/S.

1994 – 1995 Projektleder, Markedsudvikling Sydeuropa, LEGO System A/S.

1993 – 1994 Brand Manager, LEGO System A/S.

1988 – 1993 Analysekonsulent senere chefkonsulent, LEGO A/S.