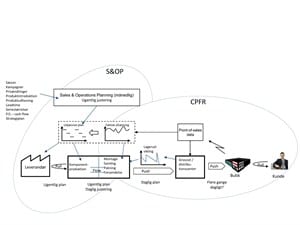

Sales & Operations Planning (S&OP) er det brede koncept, der omfatter stort set hele virksomheden. Det er en integreret ledelsesproces, som skal sikre, at hele organisationen har fælles fokus, at alle kender målsætning (= succesfaktorer), og at arbejdet i de organisatoriske funktioner foregår synkroniseret. S&OP-processen er ledelsens værktøj til at overvåge i hvilket omfang, virksomhedens driftsmæssigt styrer imod realisering af strategien, opfanger afvigelser og udfører korrigerende handlinger. S&OP-processen bruges primært inden for virksomhedens egen rammer.

S&OP omfatter salgsplan, produktionsplan, lagerplan, produktudviklingsplan, plan for strategiske initiativer, og det hele sammenfattes i en økonomisk plan. Organisatorisk er det ofte Supply Chain funktionen, der ’ejer’ S&OP processen. Hvor hyppigt, processen skal køre, afhænger af volatiliteten i det marked, som virksomheden er i. De fleste virksomheder kører processen én gang pr. måned, måske med en ugentlig evaluering.

CPFR sigter på hele kæden

Collaborative Planning, Forecasting, and Replenishment (CPFR)-konceptet er målrettet optimering og integration af forsyningskæden. CPFR kan i nogen grad opfattes som en delmængde af S&OP, men med to betydningsfulde forskelle: Ordet ’collaborative’ (= samarbejdende) og hyppigheden, da CPFR-processen i nogen grad er en integreret del af den daglige drift. CPFR-konceptet sigter imod, at alle led i forsyningskæden kender slutkundens forventede efterspørgsel og dermed behovet for genopfyldning af forsyningskædens lagre. Forrester-effekten undgås, hvilket reducerer omkostningerne i den samlede forsyningskæde, og samtidig sikres bedre kundeservice. CPFR-processen sikrer primært synkronisering mellem flere led i forsyningskæden. Idéerne i CPFR er udviklet af Walmart og har således primært fundet anvendelse inden for detailbranchen.

Sådan spiller de sammen

Figur 1 er et forsøg på billedligt at illustrere samspillet mellem S&OP og CPFR i sammenhæng med en typisk forsyningskæde. Det er i praksis ikke så enkelt som vist, men giver et nogenlunde retvisende overblik. I specifikke tilfælde, hvor forsyningskædens fleksibilitet er kendt, vil det være muligt mere præcist at fastslå afgrænsningen af specielt CPFR.

Når grossisten eller distributionscentret har adgang til point-of-sales (POS) data, altså de helt aktuelle salgsdata som de registreres i butikkens kasseapparat, så er det muligt at forsyne butikken med de rigtige varer i korrekt mængde. Butikken behøver ikke bestille varer, de kan ”skubbes” ud. Alt sammen selvfølgelig inden for nogle rammer, som på forhånd er aftalt med butikken.

På tilsvarende vis kan leverandøren i 1. led få data om dels lagerudviklingen hos grossisten/distributionscentret, dels få adgang til POS-data og således selv udlede, hvor behovet for varer er størst. Så her vil det også være muligt at skubbe varerne, igen inden for nogle aftalte rammer.

En kæde uden daglige panikreaktioner

Med udgangspunkt i det faktiske afsætningsniveau, kombineret med en mere langsigtet trend fra S&OP-processen, dannes grundlaget for at lave en udjævnet plan, således at produktionskapaciteten i komponentproduktion og hos underleverandører ikke kører op og ned i forhold til kortsigtede ændringer i efterspørgslen. Den udjævnede plan synkroniseres med leverandørerne, således at de har mulighed for at have en tilstrækkelig stødpude til at imødekomme de behov, som komponentproduktionen efterspørger.

Begge koncepter er en forudsætning for at etablere en forsyningskæde uden daglig panikreaktioner. Altså den panik, som forekommer på grund af manglende overblik og manglende deling af informationer i forsyningskæden.

Figur 1

KPI-struktur følger forbedringer

Når der er taget beslutning om at etablere et nyt styringskoncept, skal der følges op på, at de forventede forbedringer realiseres. Derfor skal der iværksættes en række KPI’er og gennemføres målinger, således at ledelsen kan få en kontinuerlig opfølgning på realiseringen. Nogle målinger har virksomheden sikkert allerede, mens andre skal iværksættes:

- Leadtime.

- Lagermanko / restordrer.

- Leveringsevne.

- – OTIF (On Time In Full)

- – Kvalitet

- Planoverholdelse (produktion iht. plan).

- Antal replanlægninger.

- Lagerniveau under sikkerhedslager.

- Lageromsætningshastighed.

- Forecast præcision.

S&OP og CPFR styrker hinanden

Konklusionen er, at det giver mening at bruge elementer fra S&OP og CPFR i samme forsyningskæde. Det gør de fleste virksomheder i deres daglige drift, uden at gøre sig anstrengelser med at vurdere, om det nu er den ene eller den anden forkortelse, der er i spil. Snitfladen mellem de to processer er de realiserede POS-data, der skaber datainput til S&OP-processen. S&OP-processen sikrer til gengæld kapacitet og lagerniveauer upstream, således at kortsigtede udsving i efterspørgslen kan imødekommes.

Denne konceptuelle forståelse kan måske være et udgangspunkt i arbejdet med den fortsatte udvikling af forsyningskæden.