Lyder det bekendt? Det er en misforstået sandhed at implementeringen af et elektronisk system løser alle problemer og ovenikøbet medfører besparelser. Det gør det ikke! Ikke uden at de indsamlede data anvendes struktureret og aktivt.

Lyder det bekendt? Det er en misforstået sandhed at implementeringen af et elektronisk system løser alle problemer og ovenikøbet medfører besparelser. Det gør det ikke! Ikke uden at de indsamlede data anvendes struktureret og aktivt.

Og det er netop det jeg, med denne artikel, vil forsøge at give nogle idéer og forslag til.

Hvad er OEE og hvordan beregner man det?

OEE er et nøgletal, der forsøger at beskrive, hvor effektivt udstyr og produktionslinjer udnyttes. OEE står for Overall Equipment Efficiency, altså Overordnet Udstyrseffektivitet. OEE består af tre elementer: Tilgængelighed, hastighed og kvalitet.

Figur 1: Illustration af hvordan hvert element i OEE reduceres i den oprindelige planlagte produktionstid.

De tre elementer kan defineres og beregnes på følgende måde:

Tilgængelighed: Den tid hvor udstyret/linjen producerer i den planlagte produktionstid, også kaldet driftstid. Driftstiden er produktionstiden fratrukket alle stop. Den beregnes således:

Tilgængelighed = Driftstid/Planlagt produktionstid

Hastighed: Den reelle hastighed på udstyret/linjen i forhold til det maksimalt opnåelige. Det maksimalt opnåelige (også kaldet den ideelle cyklustid) er den hastighed som udstyret/linjen maksimalt kan køre under optimale omstændigheder. Den beregnes således:

Hastighed = (Antal producerede emner x Ideel cyklustid)/Driftstiden

Kvalitet: Det producerede antal ”gode” emner på udstyret/linjen i den planlagte produktionstid, dvs. alle defekte emner fratrækkes inkl. evt. omarbejde. Den beregnes således:

Kvalitet = (Antal godkendte emner/Antal producerede emner)

De tre elementer tilgængelighed, hastighed og kvalitet opgøres i procent, og den endelige OEE beregnes som et produkt af de tre:

OEE = Tilgængelighed x Hastighed x Kvalitet

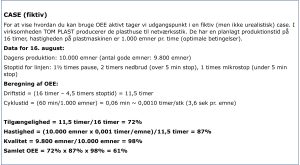

Figur 2: Fiktiv OEE Case

Hvad betyder så det? Det betyder at vi udnytter lidt over 60% af linjens mulige kapacitet. De resterende 40% spilder vi tiden og udnytter ikke vores udstyr effektivt.

Beregningsformlen kan forkortes til denne formel:

(Antal gode emner x Ideel cyklustid) /Planlagt produktionstid

I vores eksempel bliver det:

(9.800 emner x 0,001 timer/emne) /16 timer = 61%

Den alternative formel er god, hvis man har brug for en hurtig beregning af OEE.

Den oprindelige formel giver bare mere information. Hvis vi f.eks. ser på hvert af de tre elementer, så er kvaliteten med 98% ikke det, man skal bekymre sig om lige nu. Hastigheden på 87% er der klart noget at hente på, men der, hvor man skal sætte ind, er på tilgængelighed, som ligger helt nede på 72%.

Eksemplet er meget forsimplet og selvfølgelig vil produktionen allerede i forvejen vide, at der er for meget nedetid på linjen, og at der skal arbejdes på at øge oppetiden for maskinen. Endvidere dækker eksemplet kun én dags produktion. Når vi derimod skal se på OEE for en længere periode: en uge, 14 dage, en måned etc., så er det de færreste, der har et godt overblik over, hvor mange stop, der har været, og hvor lang tid samlet set udstyret har været nede.

Elektroniske OEE-systemer

Og det er her, de elektroniske OEE-systemer kommer til deres ret. Naturligvis kan man registrere alle stop såvel planlagte (omstillinger, vedligehold mv.) som uplanlagte (nedbrud, mindre stop mv.) på papir, tampe det ind i excel ark og ud fra det udarbejde sine analyser. Men det er ulige meget nemmere, når data bliver opsamlet helt eller delvis automatisk. Jeg vil tage udgangspunkt i systemet Black Bird, som jeg har mest erfaring med, og som ud fra et rent teknisk synspunkt også er det letteste at installere. Der skal i princippet blot skal sættes en boks op, som tæller antallet af emner, der kommer forbi. Så kan den helt automatisk lave analyser og tegne de grafer, man har behov for. Jeg vil ikke gå i detaljen med systemet Black Bird, og ej heller vil jeg forklare, hvordan det rent teknisk virker. I stedet vil jeg beskrive, hvilke data man kan få ud af et elektronisk OEE-system, og specielt hvordan man aktivt skal arbejde med disse data.

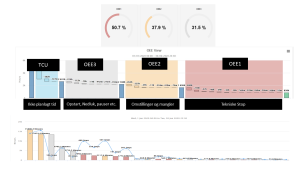

Figur 3. Skærmvisninger fra Black Bird, der viser OEE 1, 2 og 3, vandfaldsnedbrydning samt Pareto diagram for stopårsager. Bemærk at data i dette tilfælde dækker 6 måneders produktion.

I billedet vises det egentlige OEE tal. Det er dog delt op i tre forskellige nøgletal. OEE 1 viser oppetiden for udstyret, OEE 2 viser hvor megen tid, der anvendes på omstillinger, og OEE 3 viser endelig, hvor megen stoptid, der er i forbindelse med opstart, nedlukning og pauser. De enkelte stoptidsårsager kan ses i ”Vandfaldsmodellen”, der viser størrelsen for hver af årsagerne. Hvis man ønsker at skabe en prioritering og et overblik over, hvor den største andel af stoptid er, så henter man bare ”Pareto diagrammet”, der i størrelsesorden viser, hvor stoppene er. Disse rapporter – og en række andre diagrammer og funktionaliteter – følger automatisk med systemet. Man kan også følge med i hvor mange emner, der produceres på linjen pr. minut, pr. time etc. Da alle data ligger i ”skyen” kan man, online og i realtid, følge med i hvordan det går på de forskellige linjer. Ligeledes kan der følges med på diverse smart devices.

Så ved at anvende et elektronisk OEE-system får man en masse information og overblik forærende. Hvis man tampede dem ind i et excel-ark, ville det typisk kræve lidt mere fodarbejde og en hel del timer for den, der registrerer stoppene. Så der er mange fordele ved at anvende et elektronisk OEE-system.

OK! Nu har jeg data – hvad så nu?

Og det er her, at fårene bliver skilt fra bukkene, for typisk bliver systemet installeret, og vi får flotte grafer og kan følge med i, hvordan produktionen

kører og tage affære, hvis ikke produktionen kører som planlagt. Vi får også et ret godt overblik over, hvor vi har problemer samt omfanget af problemerne, og så er alt jo godt? Nej, for kæden hopper typisk af, når vi skal gøre noget ved det. Vi ved, hvor problemet er henne, men vi har ikke tid og ressourcer til at håndtere det, for vi skal jo producere! Jo, OEE er godt nok langt nede, men så må man jo producere i nogle flere timer og måske også tage weekenden i brug. Det er selvfølgelig en strategi, men en anden er at prioritere arbejdet med at reducere stoptiden, selvom det vil kræve tid og ressourcer.

Men hvorfor egentlig bruge tid på det? Lad os tage et eksempel: I vores OEE case brugte vi 16 timer på at producere 10.000 emner og vi havde en OEE på 61%. Hvad nu hvis vi SKAL bruge 12.000 emner? Så skal vi bruge yderligere ekstra timer for at tilfredsstille efterspørgslen. Men hvis vi i stedet havde fokus på at reducere, eller helt fjerne, nedbrud på linjen samt få fjernet nogle af de store mikrostop? Så kunne vi ved at reducere stoptiden producere alle 12.000 emner i den planlagte produktionstid og undgå evt. overtid mv.

For at kunne realisere dette vil det i casen se således ud:

Med en tilgængelighed på 72% og en planlagt produktionstid på 16 timer, producerer vi reelt 10.000 emner på 11,5 produktionstimer. Det betyder at der produceres 870 emner i timen og at vi for at producere 12.000 emner skal bruge 13,8 timer. Med andre ord skal vi reducere stoptiden med 2,2 timer (16-13,8 timer).

Så det er grunden til at det kan betale sig at fokusere på at finde og fjerne de stopårsager, der sænker udstyrets/linjens udnyttelsesgrad. Også selvom det kræver noget mere af organisationen.

Hvordan gør vi så det mest effektivt?

Det første, der skal til for at komme i gang, er en fælles beslutning og forståelse for, at ved at reducere stoptiden og øge OEE får vi ”gratis” leveret mere driftstid ved døren. Den ekstra driftstid kan vi anvende til at producere, men hvis efterspørgslen eller vores produktions setup kræver det (f.eks. i forbindelse med udjævning af produktionen) kan tiden også anvendes til hyppigere omstillinger. Vi får altså en anden fleksibilitet på linjen og kan tage større mængder ind.

Det næste, der skal til, er at få skabt en gruppe eller task force, som skal identificere, analysere og reducere de stoptider, der er skyld i, at linjen performer, som den gør. Typisk vil der i gruppen være repræsentanter fra produktionen (produktionsleder eller teamleder) og fra vedligeholdsafdelingen (vedligeholdsleder eller teamleder). Der kan også være repræsentanter fra kvalitetsafdelingen, produktudviklingen eller andre relevante afdelinger. Gruppen kan mødes med en fast frekvens, der typisk vil komme an på, hvor stort et problem nedbrud og mikrostop er på linjen. Hvis stopårsagen er af anden end af teknisk karakter, f.eks. at der anvendes megen tid på omstillingsaktiviteter, er det stadig en god idé, at vedligeholdsafdelingen deltager, da der

typisk vil være tekniske forbedringer, der kan lette omstillingsarbejdet.

For at prioritere arbejdet kan man med stor fordel anvende Pareto diagrammet, der viser de største bidragsydere på stopårsagsfronten. Grunden, til at det er en fordel, er, at hvis vi kun fokuserer på de store stop, som måske har varet mange timer, så går vi glip af de mange mikrostop, der sker i løbet af en dag. Tag blot et eksempel, hvor et nedbrud på samlemaskinen har taget 60 min., og vi helt ser bort fra de 20 stop á 4 min., der har været på pakkemaskinen, og som altså har stoppet linjen i 80 min! Når prioriteringen er foretaget, og gruppen kan beslutte, hvor der skal sættes ind, kan forbedringsarbejdet gå i gang.

Opgaven er at finde frem til de grundlæggende årsager (Root Cause) til driftsstoppene, dels ud fra de data, der er tilgængelige, men også ved at komme ud på Gemba og følge med i, hvad der egentlig sker ude på stedet, hvor produktionen foregår. Ud fra analyser og Gemba observationer vil der typisk være en række forslag til, hvad der kan gøres for at reducere stoptiden, og så skal der eksperimenteres! Planlæg hvordan og hvornår forsøgene skal foregå (selvfølgelig med skyldig hensyntagen til produktionsplanen for området), og forsøg så med nogle forbedringer og se, hvad der sker. Hvis ikke forsøget har den ønskede effekt, gælder det om at igangsætte et nyt forsøg med udgangspunkt i den viden, som gruppen nyligt har erhvervet sig.

Her er det vigtigt at være opmærksom på, at den gruppe, der gennemfører forsøgene, ikke nødvendigvis er den samme, som er i task force. Her kan det være udpegede medarbejdere, der har specifik viden indenfor området, der skal forbedres. Typisk vil gruppen efter en række forsøg finde root cause for problemet og dermed vil man også kunne komme frem til en god idé om, hvordan problemet skal fjernes. Når gruppen så er færdig med dette arbejde, går den videre til næste problem eller stopårsag. På den måde vil produktionen løbende blive forbedret. Selvfølgelig kan næste problem være på en helt anden linje, men arbejdet er det samme: analysere data, Gemba observationer, eksperimentere for at finde root cause og komme frem med en løsning.

Hvad med besparelserne?

Som jeg håber at det er fremgået af denne artikel, så hjælper det ikke bare at købe et elektronisk OEE-system og så forvente, at systemet af sig selv fører til besparelser. Det kræver commitment fra hele organisationen, specielt topledelsen, til at der anvendes tid og ressourcer på at forbedre produktionen. Når det så er sagt, er systemet et fantastisk godt udgangspunkt for at finde stopårsager og foretage analyser, så stoptider kan reduceres og OEE på linjen øges. Lægger vi kræfterne i at fjerne de identificerede stopårsager og arbejder struktureret, så problemerne ikke genopstår, så kommer besparelserne helt af sig selv i form af øget kapacitet på linjer og udstyr. Generelt vil en øget OEE betyde, at man kan producere den samme mængde på kortere tid eller alternativt øge produktionsvolumen, hvis efterspørgslen er til det.

Så når man nu har data og overblik over produktionen tilgængelige, hvorfor så ikke bruge dem til at skabe forbedringer og øge OEE på samme tid?