Yamazumi charts skaber en retfærdig arbejdskultur hos Priess

Priess’ Lean transformation har revolutioneret måden at producere teknikhuse på. Med fokus på medarbejderinvolvering, one piece flow og dedikation til TPS-principperne har Priess positioneret sig som en pionér inden for Lean produktion. Brian Pedersen har som Lean og TPS-specialist i starten været helt afgørende, men også fremadrettet ser Priess ud til at udvikle sig med stolthed og med fortsat fokus på forbedringsarbejdet. Et væsentligt Lean/TPS-værktøj i transformationen har været anvendelsen af detaljerede tidsstudier og Yamazumi charts. Man kan undre sig over, hvorfor der ikke er flere, der arbejder med tidsstudier og Yamazumi. Er det ikke netop både demokratisk og samtidigt forretningsmæssigt en god ide’ at bestræbe sig på,  at alle medarbejdere har nogenlunde lige meget at lave?

at alle medarbejdere har nogenlunde lige meget at lave?

Fokus på medarbejder involvering

Priess er rigtig god til at lave teknikhuse. Teknikhuse kan være elektriske transformerstationer, og det kan være veksler stationer til fjernvarme og til fjernkøling. Frem for at bygge teknikhusene op ude i landskabet monterer Priess teknikhusene op på en fabrik. Denne strategi ikke alene effektiviserer processen, men muliggør også implementering af Lean-værktøjer direkte i produktionen. Går du derfor rundt på fabrikken, kan du slet ikke undgå at se de mange Lean tavler, skilte, plakater og streger i gulvet. Her er tavler for produktionsopfølgning, så alle kan se, om vi er lige med, eller om vi er kommet lidt bagud. Her er store plakater, der viser de 8 spildtyper: transport, lager, bevægelse, ventetid, overbearbejdning, overproduktion, produktionstab/fejl og manglende medarbejderinvolvering. Den sidste spildtype er interessant. Den viser, at hos Priess er der fokus netop på medarbejder involvering, for den ser man ikke normalt. Det er en noget twistet udgave af ”Non utilization of skills”. Her er tavler, der viser, hvor skillepladerne skal stå, når taget til teknikhusene skal monteres op i forskellige størrelser. Og her er tavler, der viser hvilke teknikhusetage, der er i gang på de forskellige pladser, så det er nemt for enhver at følge med i, hvad der foregår på fabriksgulvet.

Figur 1: På tavlen kan du se hvilke teknikhuse, er er i gang på de enkelte pladser.

Og så er der selvfølgelig daglige meeting factory boards i de forskellige teams, ligesom der er et samlet Factory Status Board.

Figur 2: Priess’ 8 spildtyper, hvor “Manglende medarbejder involvering” er en af dem

Figur 3: Hos Priess er der streger i gulvet, der viser hvor skillepladerne skal stå

Stærke Lean/TPS-kompetencer

Da jeg besøgte fabrikken i Vinderup sidste sommer, kunne jeg da heller ikke undgå at lægge mærke til Brian Pedersens T-shirt. Bag på den er der printet et flot logo, hvor der står ”Lean for enhver”, afsluttende med Priess logoet. Jeg læser budskabet på to måder: at det er Lean for enhver på Pries fabrikken samtidig med, at det er Lean for enhver pris.

Figur 4: Priess T-shirt med Lean budskab

Kigger du desuden på den seneste opdatering i november 2023 af Priess’ website, så ser du straks, at Priess stolt præsenterer 11 nye Green belt uddannede medarbejdere. De skal fremadrettet være med til at løfte Priess’ continuous improvement kultur.

Brian er Lean specialist. Han er, som en af ganske få uden for Toyota, netop blevet certificeret i Toyota Production System grade 3, og Brian har stået fadder til den Lean, der er sat i værk på fabrikken. Og det er ikke småting. Det gælder både den måde, som fundamenterne bliver produceret på, den måde, kablerne bliver skåret på, den måde tagene til teknikhusene bliver fremstillet på etc. Det gælder selvfølgelig også de mange tavler og systemer til produktionsopfølgning.

One-piece flow uden stress

Det, jeg synes er helt ekstraordinært er, hvordan teknikhusene bliver monteret op i et one piece flow. I den ene ende bliver der trukket et nyt fundament ind hver gang, der er gået 2 timer, og i den anden ende kommer der et færdigmonteret teknikhus ud af fabrikshallen.

Figur 5: Display der viser hvor lang tid der er gået, siden sidste flytning af teknikhus

Der er i alt 6 arbejdsstationer. Teknikhusene bliver flyttet fra station til station med en lille el-traktor hver gang, der er gået 2 timer. Medarbej-

derne kan holde øje med tiden ved at kigge op på et display. Displayet viser hvor lang tid, der er gået. Du fornemmer ikke, at medarbejderne er stressede. Alle arbejder i et jævnt tempo.

Figur 6: El-traktor som trækker teknikhusene fra arbejdsstation til arbejdsstation

Tidsstudier i samarbejde med medarbejderne

Brian fortæller mig, at de har brugt meget energi på at tidsstudere arbejdsopgaverne. Han pointerer, at det er ikke nok blot at måle tiden på hele arbejdsgangen. Du bliver nødt til at gå i detaljer med dine tidsstudier. Det er vigtigt, at opgaverne på arbejdsstationerne takter. Det vil sige, at opgaverne tager nogenlunde lige lang tid på hver arbejdsstation. Her har Brian brugt tidsstudierne og Yamazumi chart til fordeling af arbejdet på stationerne, så alle opgaver med rimelighed kan løses inden for 2 timer. Tidsstudierne har Brian lavet i samarbejde med Anders Kristensen Roed og med medarbejderne, og du fornemmer da også, at der er god kemi mellem Brian og gutterne i produktionen. Brian fortæller, at han også har lagt meget energi i at lave nogle gode arbejdsbeskrivelser i samarbejde med medarbejderne og Anders. De meget visuelle – men samtidig detaljerede – beskrivelser ved hver enkelt station gør det muligt relativt hurtigt at træne nye medarbejdere.

Figur 7: De visuelle arbejdsbeskrivelser er både på dansk og engelsk. Sproget må ikke være en barriere

Nyt teknikhus hver anden time

Når fundamentet er trukket ind til den første station, bliver huset monteret på fundamentet. 2 timer senere flyttes huset til næste station, hvor skillerumsvæggene monteres. På den tredje station monteres eltavlen, hvis det altså er en transformerstation. Ved den fjerde station kables transformeren, og ved den femte station kontrolleres funktionaliteten af teknikhusene. Er der fejl eller mangler der dele, ordnes det på den sjette station. Ellers er teknikhuset færdigt. Der er forskellige typer af teknikhuse. 2 timers eksemplet er én type. Andre typer har en takttid på 90 minutter, og for atter andre er den 4 timer.

Priess’ Lean rejse fortsætter

Siden jeg besøgte Priess i sommer, har Brian fået nyt arbejde hos Airmaster i Års som senior operationel excellence manager. Det bliver spændende at følge udviklingen hos Airmaster. Jeg er overbevist om, at Brian også vil gøre en kæmpe forskel her, når han for alvor kommer i gang med sin Lean/TPS-værktøjskasse og med sin måde at samarbejde med medarbejderne på i produktionen. Men hos Priess fortsætter Lean rejsen også. Det er helt sikkert ikke tilfældigt, at de har valgt at uddanne de 11 medarbejdere i Lean Green Belt.

Fordele ved ligelig fordeling af arbejdsopgaver

En ligelig fordeling af opgaver på arbejdspladsen er både effektiv og demokratisk. Hos Priess skaber det på den måde en retfærdig arbejdskultur, hvor alle ansatte har lige muligheder for at bidrage og føle sig værdsat. Ligelig fordeling af arbejdsopgaverne på hver arbejdsstation er en væsentlig årsag til, at one-piece-flow er lykkedes. Selv om

medarbejderne hjælper hinanden, hvis en station er kommet bagud, er det helt afgørende, at opgaverne kan udføres inden for takttiden, hvis systemet skal kunne virke i praksis. Derfor har de grundige tidsstudier og fordelingen af opgaverne stor betydning hos Priess.

Måske står du selv i en situation, hvor ligelig fordeling af arbejdsopgaver er en udfordring. Måske føler du selv frustration ved, at nogle af dine

medarbejdere altid er hårdtarbejdende, overbelastede og til tider stressede, mens andre tager det lidt mere stille og roligt, og måske føler dem, der tilsyneladende altid tager det stille og roligt, sig utilstrækkelige og stressede, fordi roller og ansvar er uklare. Samtidig venter kunderne på jeres varer, som om de ventede på en langsom elevator. Er det tilfældet, så kan du jo overveje at anvende tidsstudier og Yamazumi charts ligesom Priess.

Ligelig fordeling af arbejde med Yamazumi chart

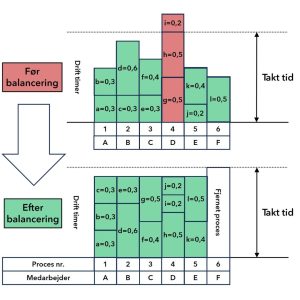

Forestil dig nu, at du har 6 medarbejdere i din produktion. Medarbejder A er 60% belastet. Medarbejder B er 90% belastet. Medarbejder C er 70% belastet. Medarbejder D er 120% belastet. Vedkommende er altså overbelastet. Medarbejder E er 60% belastet og medarbejder F er 50% belastet. Se figur 9: ”Før balancering”. Samtidig har I problemer med at levere ud mod jeres kunder, fordi medarbejder D altid er en flaskehals. Du kunne rigtig godt tænke dig, at alle er lige meget belastet, og at I altid kan levere til tiden. Det kræver selvfølgelig, at medarbejderne har de nødvendige kompetencer alle sammen, ligesom det kræver en omfordeling af opgaverne. Se fig. 9: ”Efter balancering”

Figur 9. Yamazumi chartet viser, at balanceringen giver en ligelig fordeling af arbejdsopgaver og en fjernet proces.

For at opnå balancering og en ligelig fordeling af arbejdsopgaverne må I først opdele opgaverne i mindre enheder. På Figur 10 er opgaverne opdelt i underopgaverne a,b,c,d,e,f,g,h,i,j og k. Nu er I klar til at tidstudere de enkelte opgaver. Som du kan se på figuren, kan opgave c=0,3 flyttes fra medarbejder B til medarbejder A. Det gør plads til, at opgave e=0,3 kan flyttes fra medarbejder C til medarbejder B. Medarbejder C får nu opgave g=0,5 fra medarbejder D. Medarbejder D får opgave j=0,2, og medarbejder E får opgave l=0,5 fra medarbejder F. Nu er opgaverne ligeligt fordelt på medarbejder A, B, C, D og E, og takttiden kan overholdes, for jeres flaskehals er væk. Samtidig kan I nu klare jer uden medarbejder F. Men ingen af de tilbageværende medarbejdere får grund til at føle sig stresset, for målingerne viser, at der er 10% ekstra tid i forhold til takttiden. Det er ikke altid, at tidsstudier går så meget i detaljer, men gør vi det, er gevinsterne store både for virksomheden og for medarbejderne, for der kommer fokus på kompetencedeling og en retfærdig arbejdskultur uden de supermænd, som ofte er flaskehalse.

Figur 10 Yamazumi chartet viser hvordan tidstuderede underarbejdsopgaver gør balanceringen mulig og fjerner en flaskehals så takttiden overholdes.

Balanceringen, som giver den ligelige fordeling af arbejdet, kræver, at I tidsstuderer underopgaverne grundigt. Vil I arbejde med at finde spild i underopgaverne, så er standard work combination sheet og standard work chart rigtig gode Lean/TPS-værktøjer. Men bare det, at I tidsstuderer opgaverne, vil helt sikkert medføre, at I vil finde besparelser og nye måder at arbejde på. Disse gevinster er ikke taget med i det viste eksempel.

Frygten for stopuret

Frederick Taylor tog sit stopur frem i slutningen af 1800-tallet, og mange medarbejdere har sikkert elsket at hade ”manden med stopuret” lige siden. Problemet er bare, at hvis vi skal fordele arbejdet demokratisk på arbejdspladsen, så er det nødvendigt at vide hvor lang tid, de enkelte delopgaver tager. I eksemplet bliver der fjernet en flaskehals. Alle medarbejdere bliver lige belastede, og der bliver en medarbejder til overs. Virksomheden kan måske anvende denne medarbejder et andet sted i virksomheden, eller måske bliver medarbejderen sagt op, og det giver jo grobund for at hade stopuret. Det er et ægte dilemma ved alt forbedringsarbejde. Mange kan godt lide at der er klare roller og rammer, men ikke alle trives når der lægges om til Lean. I praksis sker der måske det, at en medarbejder selv siger op, fordi han/hun synes at det bliver lidt for stramt med Lean. Brian Petersen og Anders Roed Kristensen har tidstuderet i samarbejde med medarbejderne og tilrettelagt nogle gode arbejdspladser og et effektivt one-pice-flow uden stressede medarbejdere, og det er i hvert fald en involverende og demokratisk vej at gå. Kurt Ottesen tidligere VP hos Radiometer Medical, som har redigeret denne artikel tilføjer: ”Faktisk synes jeg, at metoden bør være at lade medarbejderne foretage tidsstudierne selv, og så tilrette tiderne efterhånden som man får erfaring med linjen. Jeg har selv erfaret, at det vigtigste er, at medarbejderne ikke føler, at tiderne bliver låst fast, men at de kan ændres både op og ned i takt med at medarbejderne bliver trænede, problemer bliver løst eller nye problemer opstår.” Om alle omstændigheder er samarbejdet med medarbejderne helt afgørende for at få en god proces, når der arbejdes med tidsstudier, arbejdsbeskrivelser og Yamazumi charts.

Brian J. L. Pedersen

Brian J. L. Pedersen (LSSMBB) er Certificeret TPS Grade 3 Practitioner. Han har +20 års erfaring med LEAN/optimering fra følgende virksomheder: Airmaster A/S, PRIESS, DESMI, Lantmännen Unibake, Steel Products, Danpo A/S, Graphic plc, SEC Consulting