Digitalisering er ikke til at løbe om hjørner med – refleksioner fra et forskningsprojekt på produktionsgulvet

Digitalisering er ikke til at løbe om hjørner med – refleksioner fra et forskningsprojekt på produktionsgulvet

Data. I 2023 kæmper produktionsvirksomheder stadig med at få adgang til valide data og i ”real-time”. At skabe adgang til data i det rigtige format kræver mange ressourcer, og mange ressourcer bliver brugt, da data er basispræmissen for at være med i Industri 4.0 (I4.0). I4.0 giver mange digitale løfter, og trods svære udfordringer kæmper mange danske virksomheder en brav kamp, i håb om at kunne høste store gevinster. Virksomhederne erfarer, at jagten på at skabe de rette betingelser for datadrevet ledelse på produktionsgulvet giver grå hår: mangel på kompetencer og erfaring resulterer ofte i for ”simple” og ”lokale” løsninger, hvor der ikke kan høstes et fuldt udbytte. Vi ser, at det udløser dyre lærepenge, og at det er her, fårene skilles fra bukkene. I denne artikel deler vi vores refleksioner om emnet ”digitalisering af produktionsgulvet”, som tager udgangspunkt i et treårigt forskningsprojekt, hvor vi har kigget nærmere på bagsiden af digitaliseringsmedaljen for at blive klogere på betingelserne for digitalisering i praksis.

Baggrund

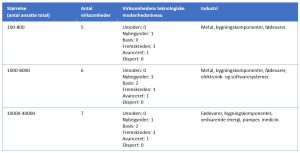

I 2019-2020 besøgte vi 18 danske virksomheder, hvor vi observerede brugen af analoge og digitale produktionsstyringstavler til at håndtere opgaver, relateret til præstationsstyring, problemløsning og løbende forbedringer. Formålet var at belyse den digitale udvikling på produktionsgulvet og identificere kravene for at komme i mål. Da produktionsstyringstavler er et af de mest anvendte værktøjer til at facilitere og kommunikere den daglige ledelse i produktionen, udgjorde tavlerne studiets omdrejningspunkt. Tabel 1 præsenterer en anonymiseret oversigt over de 18 besøgte virksomheder.

__________________________________

1 Produktionsstyringstavler dækker de forskellige tavletyper (f.eks. LEAN tavler), som anvendes til at løse de forskellige opgaver, der er relatereret til en ordre, efter denne er frigivet til produktion.

Tabel 1: Oversigt over de 18 besøgte virksomheder

I tabel 1 kan man se, at virksomhederne repræsenterer forskellige størrelsesklasser, teknologiske modenhedsniveauer og flere forskellige industrier. Den teknologiske modenhedsevaluering tager udgangspunkt i Pacchini et al. 2019’s (1) seks modenhedskarakteristikker for adoptering af I4.0 teknologier. Evalueringen dækker den besøgte produktionsafdeling, og den afspejler derfor ikke hele virksomheden. Vi henviser til (2), for yderligere information.

Digitalisering af produktionsgulvet er på agendaen, men kun få er i gang

I mere end 10 år har I4.0 defineret den strategiske agenda for produktionsindustrien med digitalisering som drivkraft. Målet er fuld datatilgængelighed med henblik på at skabe gennemsigtighed på tværs af hele virksomheden – både internt og eksternt (3). I vores studie beretter over 80% af virksomhederne, at digitalisering af deres tavlepraksis er på dagsordenen, da de oplever et stigende behov for databaseret ledelse til at håndtere den stigende kompleksitet på produktionsgulvet. Tabel 2 præsenterer de fordele, virksomhederne ønsker at opnå ved at digitalisere deres tavlepraksis.

Tabel 2: Identificerede fordele ved digitale produktionsstyringstavler

Selvom Danmark i flere år har vist sig som europæisk frontløber, når det gælder anvendelse af digitale teknologier i industrien (4), så er det langt fra i alle virksomheder, hvor produktionsgulvet er domineret af den digitale praksis. Dette bekræftes gennem besøgene hos de 18 produktionsvirksomheder, hvoraf kun 4 af virksomhederne anvendte digitale produktionsstyringstavler. På trods af, at de nuværende digitale tavler er operationelle og udløser nogle af de fordele, som er beskrevet i tabel 2, er ingen af de 4 virksomheder kommet frem til digitale løsninger, som opfylder alle deres krav til produktionsgulvet. Det er fortsat analoge tavler, der i høj grad supporterer den daglige ledelse i produktionen. De 4 virksomheder, som anvender digitale tavler, er alle karakteriseret ved at have en størrelse på +10.000 ansatte, og de har beskæftiget sig med digitalisering siden henholdsvis år 2017 og 2018. Ydermere er de 4 virksomheders teknologiske modenhedsniveau evalueret til at være på enten et fremskredent eller avanceret niveau.

De ved, hvor skoen trykker

Digitalisering i sit brede koncept byder på udfordringer i mange afskygninger, men virksomhederne er ikke i tvivl om, hvor skoen trykker mest. For mange gælder det, at virksomhedens teknologiske skelet, IT-arkitekturen, er for svagt til at understøtte forretningen, hvis den skal stille op i vægtklassen I4.0 (5). Mange er udfordret af, at deres IT-arkitektur afspejler en klassisk lineær hierarkistruktur, som ikke tillader fleksible skaleringer af kontrolsystemer vertikalt og horisontalt, hvilket ikke er kompatibelt med I4.0 kravene om ”fri” kommunikation mellem systemerne (6). Hvis man slår op i litteraturen, så lærer man, at teknologierne til at foretage de nødvendige ændringer er tilgængelige (7) , og derfor stiller vi naturligt spørgsmålet: ”hvad venter I på?” Virksomhederne kvitterer med et enstemmigt svar, som relaterer til udtrykket, ”lettere sagt end gjort”. Vi har gennem vores studie erfaret, at virksomhederne er i deres gode ret til at besvare vores spørgsmål med korslagte arme, da problemstillingens kompleksitet kun er til at gennemskue, hvis man står med hænderne nede i praksis. Størstedelen af virksomhederne står over for radikale ændringer i – eller udskiftninger af – deres ERP-, MES-, SCADA-system eller lignende, hvor alle systemændringerne kræver store ændringer i kulturen og betydelig indsats af ressourcer. Tabel 3 giver et indblik i de udfordringer, som hindrer digitalisering i de 18 virksomheder grundet deres nuværende IT-arkitekturer.

Tabel 3: Identificerede udfordringer relateret til IT-arkitekturen som hindrer digitalisering

En indsigtsrig case fra produktionsgulvet

For at blive klogere på virksomhedernes udfordringer, relateret til at komme i mål med at digitalisere produktionsstyringstavler, indgik vi i et forskningssamarbejde med en af de virksomheder, som har påbegyndt digitalisering af deres tavlepraksis på produktionsgulvet. I perioden 2020-2022, deltog vi i digitaliseringsprojekter i vindmølleproducenten Siemens Gamesa Renewable Energy (SGRE), hvor vi fik lov til at overvære og deltage i udviklingen af digitale takt-tidstavler i vingeproduktionen.

Refleksioner vedrørende det indledende arbejde

Med afsæt i vores teoretiske forståelse af emnet ”digitalisering af produktionsstyringstavler”, og vores observationer fra praksis, har vi erfaret, at hverken litteraturen eller produktionsvirksomhederne har en præcis forståelse af hvilke specifikke funktionaliteter, de har brug for, og derfor igangsætter mange virksomheder digitaliseringsinitiativer uden at gøre et fyldestgørende forarbejde. Som vist i tabel 2 er virksomhederne bekendt med mange af de fordele, digitalisering kan udløse, men kun få ved, hvad det oprigtigt kræver at realisere disse i praksis. Generelt set er begrebet ”digitalisering” et forvirrende koncept at forholde sig til, da det dækker meget bredt. Hertil anbefaler vi at benytte Holmström et al.’s (8) differentiering af digitaliseringsbegrebet gennem sondring mellem ”digitization” og ”digitalization”. Mens digitization refererer til de digitale fordele, der udløses ved en 1:1 konvertering fra analoge til digitale tavler (f.eks. man kan tilgå tavlen online, men data i real-time er ikke tilgængeligt), så refererer digitalization til udnyttelsen af I4.0 teknologier i fuldt omfang, hvor data i real-time er tilgængeligt, og hvor avancerede analyser kan foretages.

I SGRE identificerede vi syv funktionaliteter, som takt-tidstavlen skulle besidde for at kunne håndtere opgaverne på produktionslinjen.

• Muliggøre onsite/online møder.

• Tilpasse visualisering af data/information til håndtering af forskellige opgaver.

• Monitorere variationer mellem planlagt og aktuel drift i real-time på tværs af 5 stationer.

• Kunne integreres med nuværende ”standard operating procedures”.

• Muliggøre foretagelse af avancerede dataanalyser.

• Sikre adgang til valide data og i real-time.

• Sikre adgang til historiske data.

Disse funktionaliteter definerer kravene til en digitalized takt-tidstavle, og de blev omdrejningspunktet for det videre arbejde.

Udfordringerne

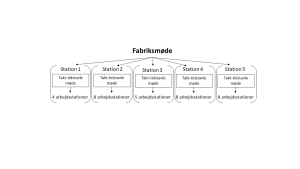

Produktionslinjen, som den digitale takt-tidstavle skal supportere, udgør en kompleks takt-tids produktion. De store emner, som produceres, gennemløber 5 stationer med tilhørende understationer. Koordinering mellem de 5 stationer sker via daglige fabriksmøder, hvor der gives et generelt overblik over driften. Desuden bliver der afholdt takt-tidstavlemøder med 2-3 timers mellemrum i de enkelte stationer, hvor der foretages intern koordinering mellem arbejdsstationerne, se figur 1.

Figur 1: Simplificeret overblik over tavlemødestrukturen i produktionen

SGRE anvender et MES system (PRISMA) til at tidsregistrere de forskellige arbejdsprocesser (manuelle indtastninger). Da PRISMA er et ældre system, har det adskillige begrænsninger, så yderligere manuelle dataindsamlinger foretages på forskellig vis (indsamles via tavlemøder eller på papir og overføres først til Excel og dernæst SharePoint). Udfordringerne, listet i tabel 3, afspejler de problemer, SGRE stod overfor, da de påbegyndte udviklingen af den digitale takt-tidstavle.

Digitale takt-tidstavler bliver til

To parallelle udviklingsprojekter på to forskellige fabrikker, her nævnt som fabrik A og fabrik B, bestræbte sig på at udvikle en takt-tidstavle, som opfyldte alle 7 funktionaliteter. På fabrik A bestod projektteamet primært af medlemmer med baggrund inden for LEAN, så alle kendte produktionsgulvet godt og besad stor ”operations technology” viden. Modsat projektteamet på fabrik A havde projektteamet på fabrik B begrænset indblik i operations på produktionsgulvet, men de havde derimod stor viden inden for ”information technology” domænet, da størstedelen havde deres baggrund inden for datascience.

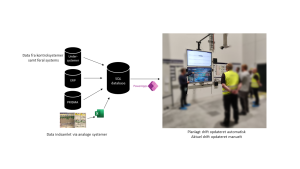

Projektteamet på fabrik A var gennem hele projektet udfordret i at sikre adgang til data. Datasikkerhedspolitikker i SGRE forhindrede adgang til data i real-time, da teamet blev pålagt at skulle benytte sig af data, der var tilgængelig via nuværende dataopsamlingsmetoder. Det lykkedes projektteamet at integrere en Microsoft SQL-database, som sikrede nemmere adgang til data fra de forskellige systemer. Takt-tidstavlen blev udviklet som en applikation i Microsoft PowerApps. Figur 2 illustrerer en forsimplet applikationsstruktur for løsningen.

Figur 2: Simplificeret applikationsstruktur for den digitale takt-tidstavle på fabrik A

Løsningen blev udviklet som et feral system, og det defineres som en digitized takt-tidstavle. Selvom tavlen i grove træk repræsenterer en 1:1 digital version af den analoge takt-tidstavle, udløser den nye, brugbare funktionaliteter. Det sker ved at: 1) sikre bedre adgang til data, 2) muliggøre onsite/online møder, 3) sikre flere muligheder for brug af digitale analyseværktøjer gennem Microsoft excel- og PowerBI, og 4) reducere antallet af tavler i produktionen og nedbringe tiden, anvendt på at opdatere tavlen. Tavlen er i dag veletableret i produktionen på fabrik A.

Da projektteamet på fabrik B havde stærke kompetencer inden for systemudvikling, så ville de ikke gå på kompromis med en løsning, som ikke sikrede adgang til data i real-time. Som resultat fik de lov til at udvikle feral systems i form af webbaserede løsninger for dataindsamling, som skulle erstatte de nuværende dataindsamlingsmetoder. Operatørerne på gulvet skulle dog stadig gøre brug af nuværende metoder for dataindsamling, hvilket betød, at løsningen krævede dobbeltregistreringer. De nye webbaserede løsninger for dataregistrering var koblet til en SQL-database, hvortil en application programming interface (API) sikrede dataadgang til takt-tidstavlen. Figur 3 illustrerer en forsimplet applikationsstruktur for løsningen.

Figur 3: Simplificeret applikationsstruktur for den digitale takt-tidstavle på fabrik B

I et lukket testmiljø demonstrerede løsningen, at den opfyldte alle 7 funktionaliteter, men i praksis fejlede den, da kravet om dobbelt dataregistrering i forskellige systemer ikke kunne imødekommes på produktionsgulvet. Ydermere havde projektteamet ikke taget højde for, at stationerne i produktionen havde forskellige krav til tavlens interface, hvilket også gav problemer. På den baggrund valgte man at sætte udviklingen af en digitalized takt-tidstavle på pause, da man ville vente på, at IT-arkitekturen i SGRE var moden nok til at imødekomme de krav, sådan en løsning stiller.

Når digitaliseringen viser tænder, så put den i snor

Vores erfaringer fra SGRE-casen understreger, at digitalisering ikke er til at løbe om hjørner med. SGRE er en førende vindmølleproducent, og virksomheden har flere gange demonstreret excellence i at drive store digitaliseringsprojekter i produktionen (9). På trods af dette har de måttet erkende, at en traditionel lineær IT-arkitektur spænder ben for deres digitaliseringsambitioner (4). I venstre side af figur 4 har vi via ISA-95 standarden (11) illustreret SGRE’s forhenværende lineære IT-arkitektur. Den giver udfordringer, som svarer til dem, der er listet i tabel 3. Disse udfordringer vidner om, at man ikke når langt med digitale løsninger, som ikke er kompatible med IT-arkitekturen (såsom feral systems), da disse kun øger kompleksiteten og gør skalering af løsningerne besværlige. Hvis ambitionen er at opnå level I4.0, så kræver det, at virksomheden tager skridtet fuldt ud gennem at skabe en IT-arkitektur, som er IoT kompatibel, og som tillader kommunikation vertikalt i den hierarkiske struktur. Højre side af figur 4, giver et forsimplet overblik over de tiltag, SGRE er i gang med for at sikre de rette betingelser for at kunne udløse digitalization. Vi gør opmærksom på, at disse ændringer ikke kommer let, og SGRE står over for en årelang, ressourcetung proces. Vi anbefaler de interesserede læsere at dykke ned i artiklen fra Apilioğulları (6), som forklarer de påkrævede ændringer til IT-arkitekturen for at opnå digitalization. Fra artiklen vil man forstå, at det betaler sig ikke at springe over, hvor gærdet er lavest, da det i bedste tilfælde ”kun” kan lede til digitization.

Figur 4: Forsimplede illustrationer af SGRE’s ”før” og ”efter” IT-arkitektur

_________________________________

Referencer

1. Pacchini, A. P. T., Lucato, W. C., Facchini, F., & Mummolo, G. (2019). The degree of readiness for the implementation of Industry 4.0. Computers in Industry. Tilgængelig her: https://doi.org/10.1016/j.compind.2019.103125

2. Clausen, P. (2023). Towards the industry 4.0 agenda: Practitioners’ reasons why a digital transition of shop floor management visualization boards is warranted. Digital Business. Tilgængelig her: https://doi.org/10.1016/j.digbus.2023.100063

3. Mourtzis, D., Panopoulos, N., & Angelopoulos, J. (2022). Production management guided by industrial internet of things and adaptive scheduling in smart factories. In Design and operation of production networks for mass personalization in the era of cloud technology. Tilgængelig her: https://doi.org/10.1016/B978-0-12-823657-4.00014-2

4. Digitaliserings og ligestillingsministeriet, 2023. Danmark mister førstepladsen i digitalisering i EU. Tilgængelig her: https://digmin.dk/digitalisering/nyheder/nyhedsarkiv/2023/maj/danmark-mister-foerstepladsen-i-digitalisering-i-eu-

5. Clausen, P., Mathiasen, J. B., & Nielsen, J. S. (2020). Smart manufacturing through digital shop floor management boards. Wireless Personal Communications. Tilgængelig her: https://doi.org/10.1007/s11277-020-07379-y

6. Apilioğulları, L. (2022). Digital transformation in project-based manufacturing: Developing the ISA-95 model for vertical integration. International Journal of Production Economics. Tilgængelig her: https://doi.org/10.1016/j.ijpe.2022.108413

7. Zikria, Y. B., Ali, R., Afzal, M. K., & Kim, S. W. (2021). Next-generation internet of things (iot): Opportunities, challenges, and solutions. Sensors. Tilgængelig her: https://doi.org/10.3390/s21041174

8. Holmström, J., Holweg, M., Lawson, B., Pil, F. K., & Wagner, S. M. (2019). The digitalization of operations and supply chain management: Theoretical and methodological implications. Journal of Operations Management. Tilgængelig her: https://doi.org/10.1002/joom.1073

9. Roland Berger, 2021. Microsoft Intelligent Manufacturing Award Winners 2020. Tilgængelig her: https://www.rolandberger.com/en/Insights/Publications/Microsoft-Intelligent-Manufacturing-Award-2020-The-Winners.html

10. The impact of IoT on Siemens Gamesa | What I Wish I Knew, 2021. Tilgængelig her: https://www.youtube.com/watch?v=MZJEB8vD8dQ

11. International Society Association. ISA-95, Enterprise-Control System Integration. Tilgængelig her: https://www.isa.org/standards-and-publications/isa-standards/isa-standards-committees/isa95

_________________________________

Forfatter: Pernille Clausen

Forfatter: Pernille Clausen

Pernille Clausen, Ph.d., ansat som Postdoc på Aalborg Universitet, Afdeling for Materialer og Produktion. I et industrielt samarbejde med Siemens Gameasa Renewable Energy undersøger Pernille succeskriterierne for implementering af digitaliseringsinitiativer i produktionen, hvor fokus er centreret om de socio-tekniske aspekter. Pernille er uddannet civilingeniør inden for Teknologibaseret Forretningsudvikling fra Aarhus Universitet, Institut for Forretningsudvikling og Teknologi. Pernille har en Ph.d.-grad fra samme institut. Gennem sin Ph.d. har Pernille specialiseret sig inden for operations management og technology management domænet med fokus på digital shop floor management, og specielt udviklingen af digitale produktionsstyringstavler. Pernille er i øjeblikket involveret i et tværfagligt forskningssamarbejde med University of Leicester og Swansea University, hvor de undersøger brugen af analoge og digitale tavler til håndtering af kvalitetsforbedringer i sundhedssektoren. https://www.linkedin.com/in/pernille-clausen-1b071ab4/

Forfatter: John Bang Mathiasen

John Bang Mathiasen, ingeniørdocent og associate professor (Ph.d.), Aarhus Universitet. Forskningsområder dækker digitalisering af produktionen samt produktionens indflydelse på manufacturability. John er studieleder for GMM-ingeniøruddannelsen, AU-Herning, og han underviser inden for operations management og har produktionsteknologisk og ledelseserfaring fra Bang & Olufsen, informationsteknologiskerfaring fra LEGO samt 23 års erfaring med BSc og MSc ingeniøruddannelser. https://www.linkedin.com/in/john-bang-mathiasen-35990065/

Forfatter: Benjamin Henriksen

Benjamin Henriksen, Advisor Manufacturing Technology i Siemens Gamesa Renewable Energy. Benjamin har været ansat i virksomheden i 13 år, og har siden 2017 drevet digitale transformationsprojekter i vinge- og nacelleproduktionen. Benjamin er sponsor på forskningsprojekterne indgået med Pernille Clausen på henholdsvis Aarhus- og Aalborg Universitet.